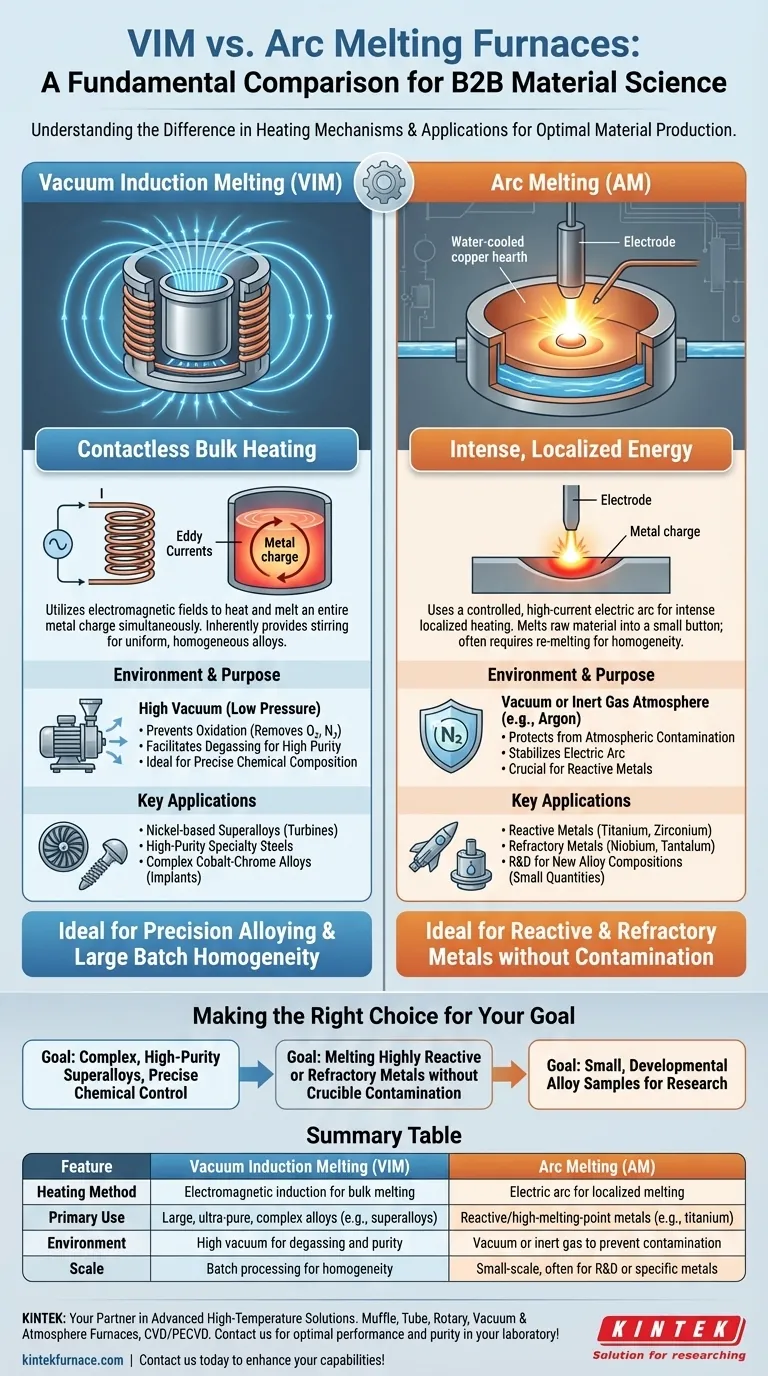

La différence fondamentale entre la fusion par induction sous vide (VIM) et la fusion à l'arc (AM) réside dans leurs mécanismes de chauffage et leur objectif principal. La VIM utilise des champs électromagnétiques pour faire fondre simultanément un lot entier de métal sous vide poussé, ce qui la rend idéale pour créer de grands alliages ultra-purs et complexes. En revanche, la fusion à l'arc utilise un arc électrique intense pour une fusion localisée, un processus essentiel pour manipuler des métaux très réactifs ou à point de fusion élevé qui contamineraient un creuset traditionnel.

Votre choix entre VIM et fusion à l'arc ne porte pas sur laquelle est supérieure, mais sur quel outil est le plus adapté à la tâche. La décision dépend entièrement du type de métal avec lequel vous travaillez et si votre objectif est l'alliage de précision d'un grand lot (VIM) ou la fusion de métaux réactifs sans contamination (fusion à l'arc).

La distinction essentielle : méthode de chauffage et échelle

La manière dont la chaleur est introduite dans le métal dicte l'ensemble du processus, ses avantages et ses applications idéales.

VIM : Chauffage en masse sans contact

Un four VIM fonctionne comme un puissant micro-ondes, très contrôlé, pour le métal. Un courant alternatif est passé à travers une bobine de cuivre, qui génère un champ électromagnétique puissant.

Ce champ induit de puissants courants de Foucault au sein de la charge métallique placée à l'intérieur d'un creuset. La propre résistance électrique du métal le fait chauffer et fondre de l'intérieur.

Comme toute la charge est chauffée simultanément, cette méthode produit une masse liquide fondue extrêmement uniforme et homogène. Le champ électromagnétique crée également une action d'agitation naturelle, garantissant que tous les éléments d'alliage sont répartis uniformément.

Fusion à l'arc : Énergie intense et localisée

La fusion à l'arc utilise un arc électrique contrôlé à courant élevé – comme un mini éclair – entre une électrode et la matière première. Cet arc génère une chaleur incroyablement intense et localisée, capable de faire fondre des métaux ayant des points de fusion très élevés.

Ce processus est généralement effectué dans un creuset en cuivre peu profond et refroidi par eau. La matière première fond en un "bouton" ou un petit lingot, se solidifiant là où elle entre en contact avec le cuivre froid sans coller ni réagir.

Contrairement à la VIM, la fusion à l'arc ne chauffe pas tout le volume en une seule fois. Pour obtenir une fusion homogène, le bouton résultant doit souvent être retourné et refondu plusieurs fois.

Le rôle de l'environnement sous vide

Bien que les deux processus utilisent souvent un vide, ils le font pour des raisons légèrement différentes mais tout aussi cruciales.

Pourquoi la VIM nécessite un vide poussé

L'objectif principal de la VIM est de produire des alliages avec la plus haute pureté possible et une composition chimique précise. L'environnement de vide poussé (basse pression) est essentiel pour deux raisons.

Premièrement, il empêche l'oxydation en éliminant les gaz atmosphériques comme l'oxygène et l'azote qui réagiraient autrement avec le métal en fusion.

Deuxièmement, il facilite le dégazage, en extrayant les gaz dissous de la masse fondue. Cette étape de raffinage est essentielle pour améliorer les propriétés mécaniques, telles que la durée de vie en fatigue, des alliages haute performance.

L'atmosphère contrôlée du four à arc

Les fours à arc fonctionnent également sous vide ou, plus communément, dans un environnement rempli de gaz inerte de haute pureté comme l'argon.

L'objectif principal est ici de protéger la masse fondue de la contamination atmosphérique et de stabiliser l'arc électrique. Ceci est particulièrement crucial lors du travail avec des métaux réactifs comme le titane ou le zirconium, qui absorbent facilement l'oxygène et l'azote, devenant cassants.

Comprendre les compromis et les applications

Les différences de chauffage et d'environnement conduisent à des applications industrielles distinctes. Choisir le mauvais processus peut entraîner un matériau contaminé ou un processus inefficace.

Application 1 : Alliage de précision (VIM)

La VIM est l'outil essentiel pour la production de matériaux où la composition chimique exacte est non négociable. Sa capacité à créer un lot de métal large, homogène et exceptionnellement propre en fait la norme pour une catégorie spécifique de matériaux.

Cela inclut les superalliages à base de nickel pour les turbines de moteurs à réaction, les aciers spéciaux de haute pureté et les alliages complexes cobalt-chrome pour les implants médicaux.

Application 2 : Métaux réactifs et réfractaires (fusion à l'arc)

La fusion à l'arc excelle là où la VIM rencontre des difficultés : avec les métaux hautement réactifs ou ayant des points de fusion extrêmement élevés.

Des métaux comme le titane, le zirconium, le niobium et le tantale réagiraient et détruiraient les creusets en céramique utilisés dans les fours VIM. Le creuset en cuivre refroidi par eau d'un four à arc résout ce problème en contenant la masse fondue sans aucune réaction chimique. C'est la méthode de prédilection pour ces matériaux et pour la R&D impliquant de nouvelles compositions d'alliages en petites quantités.

Une note sur le VAR : le meilleur des deux mondes

Dans les applications haut de gamme, ces processus sont souvent utilisés ensemble. Une grande électrode peut d'abord être créée dans un four VIM. Cette électrode est ensuite utilisée comme matériau consommable dans un four de refusion sous arc sous vide (VAR), un type spécifique de processus à l'arc, pour affiner la structure granulaire et améliorer davantage la propreté.

Faire le bon choix pour votre objectif

Votre matériau dicte le processus. Une simple analyse de votre objectif principal vous mènera à la bonne technologie.

- Si votre objectif principal est de produire des superalliages complexes de haute pureté ou des aciers spéciaux avec un contrôle chimique précis : la VIM est la norme industrielle définitive pour ses capacités d'alliage et de raffinage en vrac.

- Si votre objectif principal est de faire fondre des métaux très réactifs (comme le titane) ou des métaux réfractaires (comme le tungstène) sans contamination du creuset : la fusion à l'arc est le seul choix viable en raison de l'utilisation d'un creuset en cuivre non réactif.

- Si votre objectif principal est de créer de petits échantillons d'alliages de développement pour la recherche : un four à arc à l'échelle du laboratoire est l'outil le plus courant et le plus flexible pour le travail.

En fin de compte, la sélection de la bonne technologie de fusion commence par une compréhension approfondie des propriétés fondamentales de votre matériau.

Tableau récapitulatif :

| Caractéristique | Fusion par induction sous vide (VIM) | Fusion à l'arc (AM) |

|---|---|---|

| Méthode de chauffage | Induction électromagnétique pour la fusion en masse | Arc électrique pour la fusion localisée |

| Usage principal | Grands alliages ultra-purs et complexes (ex: superalliages) | Métaux réactifs/à point de fusion élevé (ex: titane) |

| Environnement | Vide poussé pour le dégazage et la pureté | Vide ou gaz inerte pour prévenir la contamination |

| Échelle | Traitement par lots pour l'homogénéité | Petite échelle, souvent pour la R&D ou des métaux spécifiques |

Vous avez du mal à choisir le bon four pour vos besoins de fusion de métaux ? KINTEK est spécialisé dans les solutions avancées à haute température adaptées à vos exigences uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme diversifiée de produits, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Que vous travailliez avec des superalliages, des métaux réactifs ou que vous ayez besoin d'une personnalisation approfondie pour un contrôle expérimental précis, notre expertise garantit des performances et une pureté optimales. Ne laissez pas le choix du four freiner votre innovation – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et atteindre vos objectifs matériels !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5