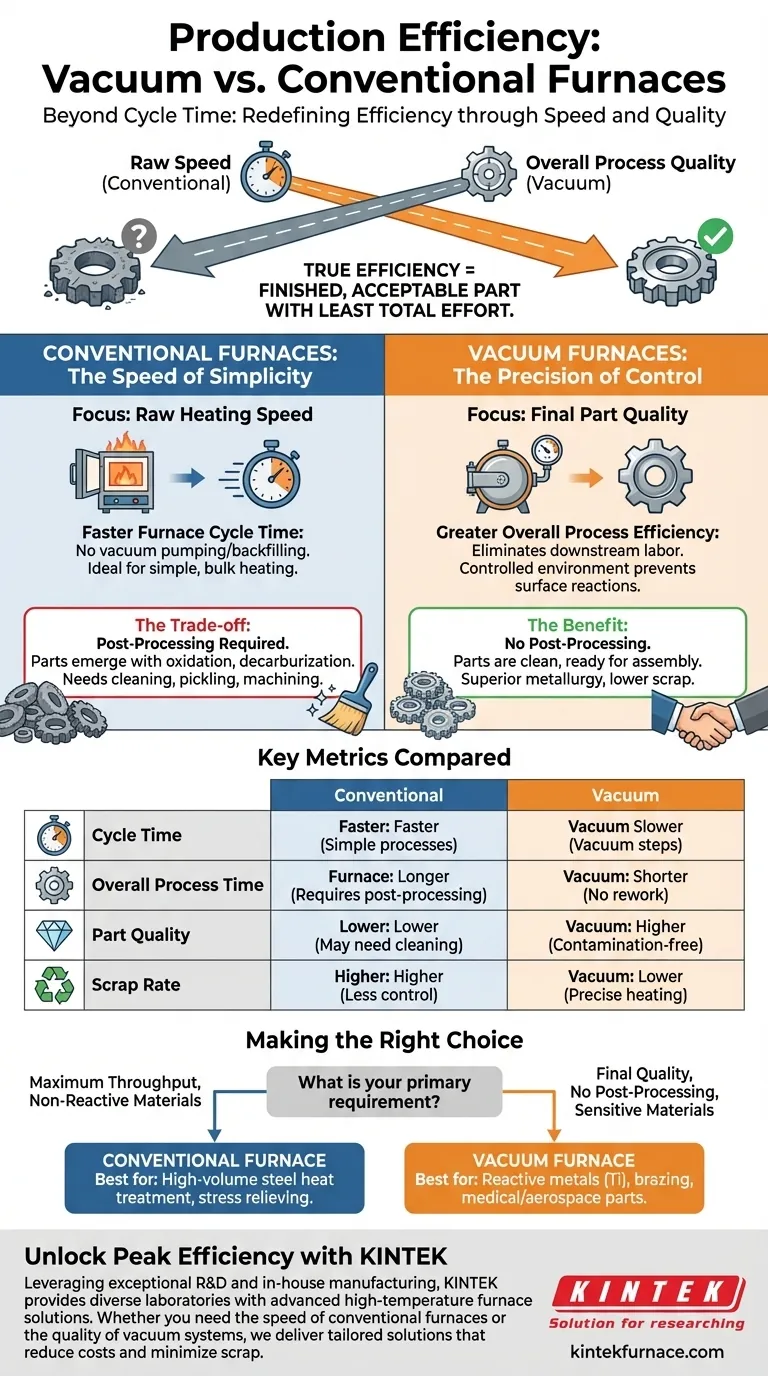

Comparer directement l'efficacité de production des fours sous vide et conventionnels est trompeur car le terme « efficacité » signifie des choses différentes dans chaque contexte. Alors qu'un four conventionnel peut terminer un cycle de chauffage et de refroidissement brut plus rapidement, un four sous vide offre souvent une bien plus grande efficacité globale du processus en fournissant une pièce finie de meilleure qualité qui ne nécessite aucune retouche ni opération de nettoyage secondaire.

Le problème fondamental n'est pas de savoir quel four est le plus rapide, mais quel processus fournit une pièce finie et acceptable avec le moins d'effort total. Les fours conventionnels privilégient la vitesse de chauffage brute, tandis que les fours sous vide privilégient la qualité finale de la pièce, éliminant souvent des étapes complètes de post-traitement.

Redéfinir « l'efficacité de production » : Vitesse contre Qualité

Pour prendre une décision éclairée, vous devez regarder au-delà de la simple métrique du temps de cycle et évaluer l'efficacité tout au long du flux de production, du matériau brut à la pièce finie.

La Métrique Évidente : Temps de Cycle du Four

Les fours conventionnels ont souvent un avantage en termes de temps de cycle brut. Ils n'ont pas besoin des étapes supplémentaires de mise sous vide, puis de remplissage avec un gaz inerte.

Cela fait que leurs cycles de chauffage et de refroidissement semblent plus rapides sur le papier, en particulier pour le recuit ou le revenu simple de grandes pièces.

La Métrique Critique : Temps Global du Processus

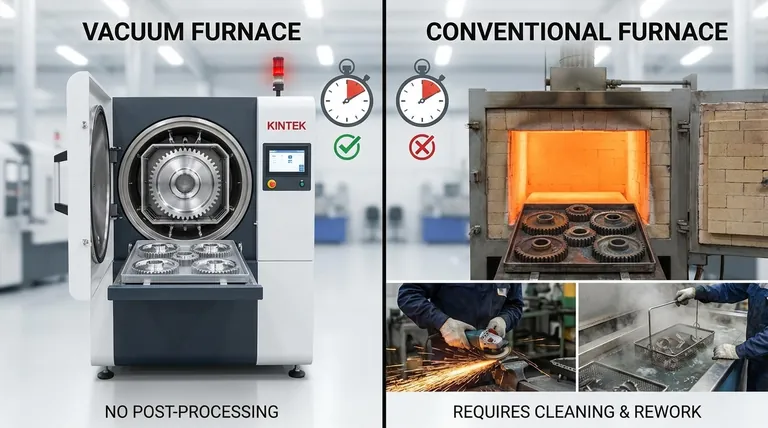

Les fours sous vide excellent en éliminant le travail en aval. Parce qu'ils fonctionnent dans un environnement contrôlé et sans contamination, ils préviennent l'oxydation, la décarburation et d'autres réactions de surface indésirables.

Cela signifie que les pièces sortent du four propres et prêtes pour l'étape d'assemblage suivante, éliminant complètement le besoin d'opérations post-traitement telles que le sablage, le décapage acide ou l'usinage pour enlever une couche de surface endommagée.

L'Impact de la Qualité Finale de la Pièce

Les fours sous vide offrent un chauffage exceptionnellement uniforme et un contrôle précis de la température. Cet environnement contrôlé donne lieu à des propriétés métallurgiques supérieures, telles qu'une densité de matériau améliorée, une porosité réduite et une résistance accrue.

Ce niveau de contrôle qualité réduit considérablement les taux de rejet et de rebut, un facteur qui a un impact significatif sur la véritable efficacité de production et les coûts.

Comment Chaque Type de Four Obtient Ses Résultats

Les différences d'efficacité découlent directement des principes opérationnels fondamentaux de chaque technologie de four.

Fours Conventionnels : La Vitesse de la Simplicité

Ces fours chauffent les pièces dans l'atmosphère ambiante ou un gaz protecteur simple. Leur conception est simple, ce qui les rend faciles à utiliser et adaptés à un large éventail d'applications industrielles à usage général.

Leur force réside dans le traitement de grands volumes de matériaux non réactifs où l'état de surface n'est pas la principale préoccupation.

Fours Sous Vide : La Précision d'un Environnement Contrôlé

En éliminant les gaz atmosphériques, un four sous vide crée un environnement pur pour le traitement thermique. Ceci est essentiel pour prévenir les réactions chimiques indésirables avec la surface de la pièce.

Cette précision est ce qui rend les fours sous vide essentiels pour les processus de grande valeur comme le brasage et pour le traitement de métaux sensibles et réactifs comme le titane et les alliages de haute pureté.

Tous les Vacuums ne se Valent pas

Le terme « four sous vide » couvre une gamme. Les fours à vide faible ont des temps de pompage et des temps de cycle globaux plus rapides, offrant un équilibre entre vitesse et qualité.

Les fours à vide poussé et ultra-haute pression sont plus lents en raison du temps considérable nécessaire pour atteindre un vide quasi parfait, une nécessité pour les applications aérospatiales, médicales et électroniques les plus exigeantes.

Comprendre les Compromis Critiques

Choisir le mauvais type de four en fonction d'une seule métrique comme le temps de cycle peut introduire des coûts cachés importants et des goulots d'étranglement dans la production.

Le Cas des Fours Conventionnels

Un four conventionnel est souvent le choix le plus rentable pour le traitement thermique à haut volume d'aciers et d'alliages standards où une certaine oxydation de surface est acceptable ou facilement éliminée.

Pour des processus simples comme la relaxation des contraintes sur de grandes structures, leur rapidité et leur simplicité sont inégalées.

Le Cas Non Négociable des Fours Sous Vide

Pour tout processus impliquant des métaux réactifs, des aciers à haute teneur en carbone où la décarburation est un risque, ou l'assemblage de composants par brasage, un four sous vide n'est pas optionnel.

Dans ces applications, le cycle « plus lent » est le prix nécessaire pour obtenir les propriétés métallurgiques requises et assurer l'intégrité et la sécurité du produit final.

Les Coûts Cachés d'un Cycle « Plus Rapide »

Opter pour un four conventionnel pour gagner du temps peut entraîner des coûts en aval importants. Vous devez budgétiser la main-d'œuvre, l'équipement et le temps nécessaires au nettoyage post-traitement.

De plus, un processus moins contrôlé entraîne inévitablement un taux de rebut plus élevé, ce qui peut rapidement effacer toutes les économies perçues d'un cycle de four plus rapide.

Faire le Bon Choix pour Votre Application

Votre décision doit être basée sur les exigences finales de votre pièce, et non seulement sur la vitesse d'une étape de fabrication.

- Si votre objectif principal est le débit maximal pour les matériaux non sensibles : Un four conventionnel offre souvent le temps de cycle de four brut le plus rapide pour le traitement en vrac.

- Si votre objectif principal est la qualité finale de la pièce et l'élimination du post-traitement : Un four sous vide offre des résultats supérieurs et un flux de travail de bout en bout plus efficace.

- Si vous travaillez avec des métaux réactifs, le brasage, ou des pièces pour le médical/l'aérospatiale : Un four sous vide est la seule technologie capable de satisfaire aux normes de qualité et de sécurité nécessaires.

En fin de compte, la véritable efficacité de production se mesure non pas à la vitesse d'une seule étape, mais au temps total, au coût et à l'effort nécessaires pour produire une pièce finie conforme aux spécifications.

Tableau Récapitulatif :

| Métrique | Four Conventionnel | Four Sous Vide |

|---|---|---|

| Temps de Cycle | Plus rapide pour les processus simples | Plus lent en raison des étapes de vide |

| Temps Global du Processus | Plus long avec post-traitement | Plus court, aucune retouche nécessaire |

| Qualité de la Pièce | Inférieure, peut nécessiter un nettoyage | Supérieure, sans contamination |

| Taux de Rebut | Plus élevé en raison d'un contrôle moindre | Plus faible grâce à un chauffage précis |

| Idéal Pour | Matériaux non réactifs à haut volume | Métaux réactifs, brasage, applications de haute qualité |

Débloquez l'Efficacité Maximale avec les Solutions de Fours Avancées de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux laboratoires divers des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin de la vitesse des fours conventionnels ou de la qualité des systèmes sous vide, nous fournissons des solutions sur mesure qui réduisent les coûts, minimisent les rebuts et éliminent le post-traitement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de traitement thermique et stimuler votre efficacité de production !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures