L'exploitation d'un four sous vide implique un ensemble distinct de défis qui vont bien au-delà de ceux des fours atmosphériques standard. Les principaux obstacles opérationnels comprennent la nécessité de connaissances spécialisées de la part des opérateurs, la menace constante de contamination du processus due au dégazage, l'usure mécanique des composants du vide et des temps de cycle de processus considérablement plus longs en raison de la nécessité d'atteindre et de maintenir un vide.

Le contrôle exceptionnel du processus et la pureté offerts par un four sous vide sont un compromis direct avec une complexité opérationnelle accrue. Le succès dépend de l'acceptation et de la gestion des exigences d'une maintenance spécialisée, de l'expertise de l'opérateur et de cycles de traitement plus longs.

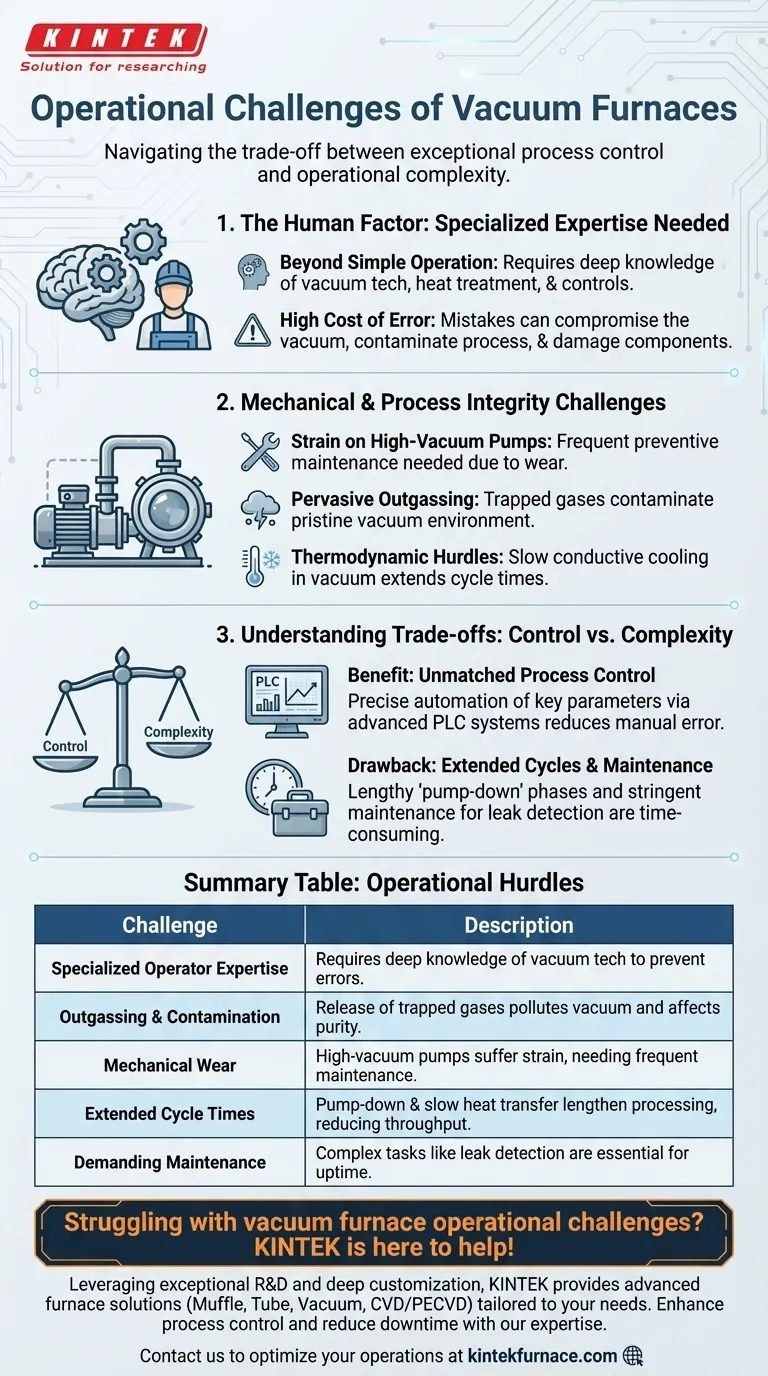

Le facteur humain : le besoin d'expertise spécialisée

La variable opérationnelle la plus significative est souvent d'ordre humain. Contrairement aux équipements plus simples, un four sous vide ne peut pas être exploité efficacement sans une compréhension approfondie de ses principes fondamentaux.

Au-delà de l'opération simple

Les opérateurs doivent être plus que des techniciens ; ils doivent être des spécialistes. Une connaissance approfondie de la technologie du vide, des processus de traitement thermique spécifiques et du système de contrôle électrique du four est non négociable.

Le coût élevé de l'erreur

Sans formation professionnelle, les erreurs d'opérateur peuvent facilement compromettre le vide, contaminer le processus et endommager des composants sensibles. Cela a un impact direct à la fois sur les performances de l'équipement et sur la qualité du produit final.

Défis liés à l'intégrité mécanique et du processus

L'environnement sous vide lui-même crée des défis mécaniques et physiques uniques qui exigent une attention constante.

La contrainte sur les pompes à vide poussé

Les pompes à vide poussé sont des instruments de précision soumis à une usure importante. Le maintien d'un vide profond pendant des périodes prolongées exerce une pression immense sur ces composants, nécessitant un calendrier de maintenance préventive rigoureux.

Le problème omniprésent du dégazage

Le dégazage – la libération des gaz piégés des parois de la chambre ou de la pièce elle-même – est une menace constante. Ce phénomène peut contaminer l'environnement sous vide vierge, laisser des résidus indésirables sur les pièces traitées et compromettre l'intégrité du processus.

Obstacles thermodynamiques

Dans un vide, le transfert de chaleur par convection est pratiquement éliminé. Cela rend le refroidissement un défi important, car il doit reposer sur des méthodes conductives plus lentes ou des systèmes de trempe au gaz spécialisés. Cette limitation a un impact direct sur les temps de cycle et la conception du processus.

Comportement imprévisible des matériaux

Certains matériaux peuvent se comporter de manière inattendue dans des conditions de vide à haute température. Cela nécessite un développement et une validation minutieux des processus pour garantir les résultats souhaités et éviter d'endommager le matériau ou le four.

Comprendre les compromis : contrôle contre complexité

La décision d'utiliser un four sous vide est un compromis d'ingénierie classique. Vous gagnez un contrôle inégalé au prix de la simplicité opérationnelle.

L'avantage : un contrôle de processus inégalé

L'avantage principal est un contrôle fort et répétable sur chaque paramètre clé. Les systèmes de contrôle PLC avancés et la surveillance numérique permettent une automatisation précise de la température de chauffage, du niveau de vide et du temps d'isolation, réduisant considérablement le risque d'erreur manuelle.

L'inconvénient : des temps de cycle prolongés

Atteindre un vide profond n'est pas instantané. La phase initiale de « pompage » peut être longue, ce qui prolonge considérablement le temps de cycle total par rapport à un four atmosphérique. C'est une considération essentielle pour le débit de production.

L'inconvénient : une maintenance exigeante

Les exigences strictes en matière d'intégrité du vide rendent la maintenance beaucoup plus complexe. La détection et la réparation de fuites minuscules, l'entretien des pompes sensibles et le maintien de la propreté interne sont des tâches critiques et chronophages.

Solutions avancées et leurs implications

Les conceptions de fours modernes intègrent des fonctionnalités pour atténuer certains de ces défis opérationnels, en particulier pour les applications à haut débit.

Automatisation avec les systèmes PLC

Les systèmes PLC (Contrôleur Logique Programmable) modernes offrent une automatisation complète, une surveillance et des protections de sécurité intégrées. Cela améliore la fiabilité et allège le fardeau opérationnel, bien que cela n'élimine pas le besoin d'une supervision experte.

Systèmes multi-chambres pour le débit

Pour le traitement continu, les fours multi-chambres offrent une solution au goulot d'étranglement du pompage. En maintenant les zones de chargement, de chauffage et de trempe sous vide constant, ils permettent un flux de travail beaucoup plus efficace en traitant les lots simultanément.

Faire le bon choix pour votre opération

Pour déterminer si un four sous vide est approprié, vous devez aligner ses capacités avec votre objectif opérationnel principal.

- Si votre objectif principal est la pureté et le contrôle ultimes du processus : La complexité opérationnelle est un coût nécessaire pour obtenir des propriétés matérielles supérieures et hautement reproductibles.

- Si votre objectif principal est le débit de volume élevé : Les longs temps de cycle d'un four à chambre unique seront un obstacle majeur ; explorez les systèmes multi-chambres pour améliorer le flux de travail.

- Si votre objectif principal est de minimiser les frais généraux d'exploitation : Soyez prêt à investir considérablement à la fois dans une formation rigoureuse des opérateurs et dans un calendrier de maintenance préventive diligent pour éviter des temps d'arrêt coûteux.

En fin de compte, la maîtrise d'un four sous vide nécessite de trouver un équilibre entre ses puissantes capacités et la discipline opérationnelle requise pour maintenir son environnement exigeant.

Tableau récapitulatif :

| Défi | Description |

|---|---|

| Expertise Opérateur Spécialisée | Nécessite une connaissance approfondie de la technologie du vide, du traitement thermique et des systèmes de contrôle pour prévenir les erreurs et la contamination. |

| Dégazage et Contamination | La libération de gaz piégés peut polluer le vide, affectant la pureté du processus et la qualité des pièces. |

| Usure Mécanique | Les pompes à vide poussé et les composants subissent des contraintes, nécessitant une maintenance préventive fréquente. |

| Temps de Cycle Prolongés | Les phases de pompage et le transfert de chaleur lent sous vide allongent le traitement, réduisant le débit. |

| Maintenance Exigeante | Les tâches complexes comme la détection des fuites et l'entretien des pompes sont essentielles pour l'intégrité du vide et la disponibilité. |

Vous êtes confronté à des défis opérationnels avec les fours sous vide ? KINTEK est là pour vous aider ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de fours haute température avancées adaptées aux divers laboratoires. Notre gamme de produits — y compris les fours à Muffle, Tubes, Rotatifs, Fours sous Vide & Atmosphère, et Systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Améliorez le contrôle de votre processus, réduisez les temps d'arrêt et obtenez des résultats supérieurs grâce à notre expertise. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos opérations !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie