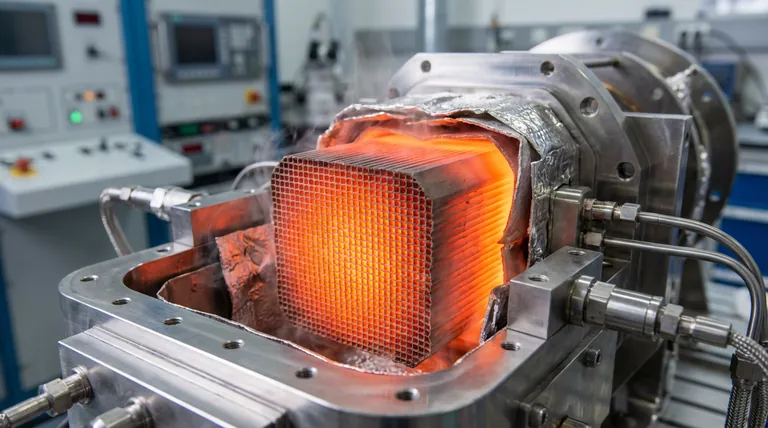

Le cordiérite (MgO-SiO2-Al2O3) est sélectionné comme matériau de support principal pour les catalyseurs de décomposition du nitrate d'hydroxylammonium (HAN) en raison de sa capacité exceptionnelle à résister aux environnements thermiques extrêmes tout en maintenant son intégrité structurelle. Ses propriétés uniques lui permettent de supporter des pics de température instantanés allant jusqu'à 1200°C sans défaillance, garantissant un fonctionnement fiable dans les propulseurs de satellites.

La sélection du cordiérite est motivée par un équilibre d'ingénierie critique : il combine une résistance mécanique et une résistance aux chocs thermiques élevées avec une géométrie qui maximise l'efficacité catalytique. Cela permet une décomposition rapide et uniforme des propergols liquides tout en minimisant la résistance à l'écoulement.

Durabilité thermique dans les environnements extrêmes

Survivre aux chocs thermiques

La décomposition des propergols à base de HAN génère une chaleur intense presque instantanément. La résistance aux chocs thermiques est l'attribut le plus critique pour un support catalytique dans ce contexte.

Le cordiérite est spécifiquement conçu pour résister aux changements rapides de température. Il peut survivre à une exposition instantanée à des températures aussi élevées que 1200°C sans se fissurer ni se dégrader structurellement.

Prévenir la défaillance structurelle

Dans l'environnement difficile d'un propulseur de satellite, la défaillance du matériau n'est pas une option.

Le cordiérite offre une résistance mécanique élevée, garantissant que la structure alvéolaire reste intacte sous les contraintes physiques de la propulsion. Cette durabilité empêche le lit catalytique de s'effondrer pendant le fonctionnement.

Optimiser la décomposition des propergols

Maximiser la surface

Une catalyse efficace nécessite un contact maximal entre le propergol liquide et le matériau catalytique actif.

La structure alvéolaire multicanaux des supports en cordiérite fournit une surface géométrique massive. Cela garantit que le propergol HAN a un contact uniforme avec le catalyseur, conduisant à une décomposition complète et efficace.

Réduire la résistance à l'écoulement

Bien qu'une surface élevée soit nécessaire pour l'efficacité de la réaction, elle ne doit pas entraver l'écoulement du propergol.

Les structures alvéolaires en cordiérite se caractérisent par une faible contre-pression. Cette propriété permet aux gaz décomposés de sortir efficacement du propulseur, maximisant les performances globales du système de propulsion.

Comprendre les compromis

Le plafond thermique

Bien que le cordiérite soit robuste, il n'est pas invincible. Le matériau est conçu pour des températures instantanées allant jusqu'à 1200°C.

Si un système de propulsion nécessite des températures de fonctionnement dépassant considérablement ce seuil, le cordiérite peut subir une défaillance structurelle. Les ingénieurs doivent s'assurer que le profil de combustion du mélange HAN reste dans cette enveloppe thermique.

Équilibrer surface et pression

La conception alvéolaire est un compromis entre la surface et la dynamique des flux.

Augmenter la densité des canaux améliore l'efficacité de la réaction mais peut potentiellement augmenter la contre-pression. Le cordiérite est sélectionné car il occupe le "point idéal" où le contact catalytique est maximisé sans étrangler le flux.

Faire le bon choix pour votre projet

Lors de la conception de lits catalytiques pour la propulsion liquide, il est essentiel de comprendre vos contraintes opérationnelles spécifiques.

- Si votre objectif principal est la fiabilité : Assurez-vous que votre température de combustion théorique maximale ne dépasse pas la limite de choc thermique de 1200°C du cordiérite.

- Si votre objectif principal est l'efficacité : Tirez parti de la géométrie alvéolaire multicanaux pour maximiser le contact propergol-catalyseur pour une décomposition uniforme.

- Si votre objectif principal est la performance du système : Fiez-vous aux caractéristiques de faible contre-pression du cordiérite pour maintenir des niveaux de poussée optimaux sans restriction de flux.

Le cordiérite reste la norme de l'industrie car il comble de manière fiable le fossé entre la survie thermique et l'efficacité aérodynamique.

Tableau récapitulatif :

| Caractéristique clé | Bénéfice de performance |

|---|---|

| Composition du matériau | MgO-SiO2-Al2O3 (Cordiérite) |

| Résistance thermique | Résiste aux pics instantanés jusqu'à 1200°C |

| Géométrie | Structure alvéolaire multicanaux pour une grande surface |

| Dynamique des flux | Faible contre-pression pour une efficacité de propulsion maximale |

| Statut mécanique | Haute résistance pour éviter la défaillance structurelle sous contrainte |

Élevez votre recherche aérospatiale avec KINTEK

L'ingénierie de précision est l'épine dorsale d'une propulsion fiable. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de solutions de laboratoire à haute température, notamment des systèmes Muffle, Tube, Rotatif, sous vide et CVD. Que vous testiez des propergols à base de HAN ou que vous développiez des supports catalytiques avancés, nos systèmes sont entièrement personnalisables pour répondre à vos besoins thermiques et structurels uniques.

Ne laissez pas la défaillance du matériau compromettre votre mission. Contactez KINTEK dès aujourd'hui pour découvrir comment notre expertise en haute température peut donner vie à votre projet.

Références

- Dalsan Yoo, Jong‐Ki Jeon. Synthesis of Hydroxylammonium Nitrate and Its Decomposition over Metal Oxide/Honeycomb Catalysts. DOI: 10.3390/catal14020116

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Fours de frittage par étincelage et plasma SPS

- Ultra High Vacuum CF Flange Stainless Steel Sapphire Glass Observation Sight Window

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi l'étape de calcination est-elle essentielle pour la ferrite de cuivre ? Obtenez une haute pureté et une excellente cristallinité

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans la préparation de membranes denses 6FDA-TFDB ?

- Pourquoi le dégazage sous vide est-il nécessaire pour l'imprégnation du ZIF-8 ? Obtenir une synthèse uniforme de matériaux macroporeux

- Quel rôle joue un système de mesure de perte de masse de précision ? Identification de la pression de vapeur dans les fours à haute température

- Quel est le but principal de l'introduction de gaz réactifs (SF6/CF4) dans la pulvérisation magnétron ? Restaurer la stœchiométrie du film

- Pourquoi une mesure molaire précise des nitrates métalliques est-elle requise lors de la préparation de solutions précurseurs d'oxydes à haute entropie ? Assurer la stabilité et la pureté des HEO

- Quels sont les avantages d'un four à creuset ? Permet une fusion de métaux flexible et peu coûteuse pour les petits lots

- Quelle est la fonction d'une étuve de laboratoire dans l'élimination des solvants des couches minces ? Assurer une solidification sans défauts