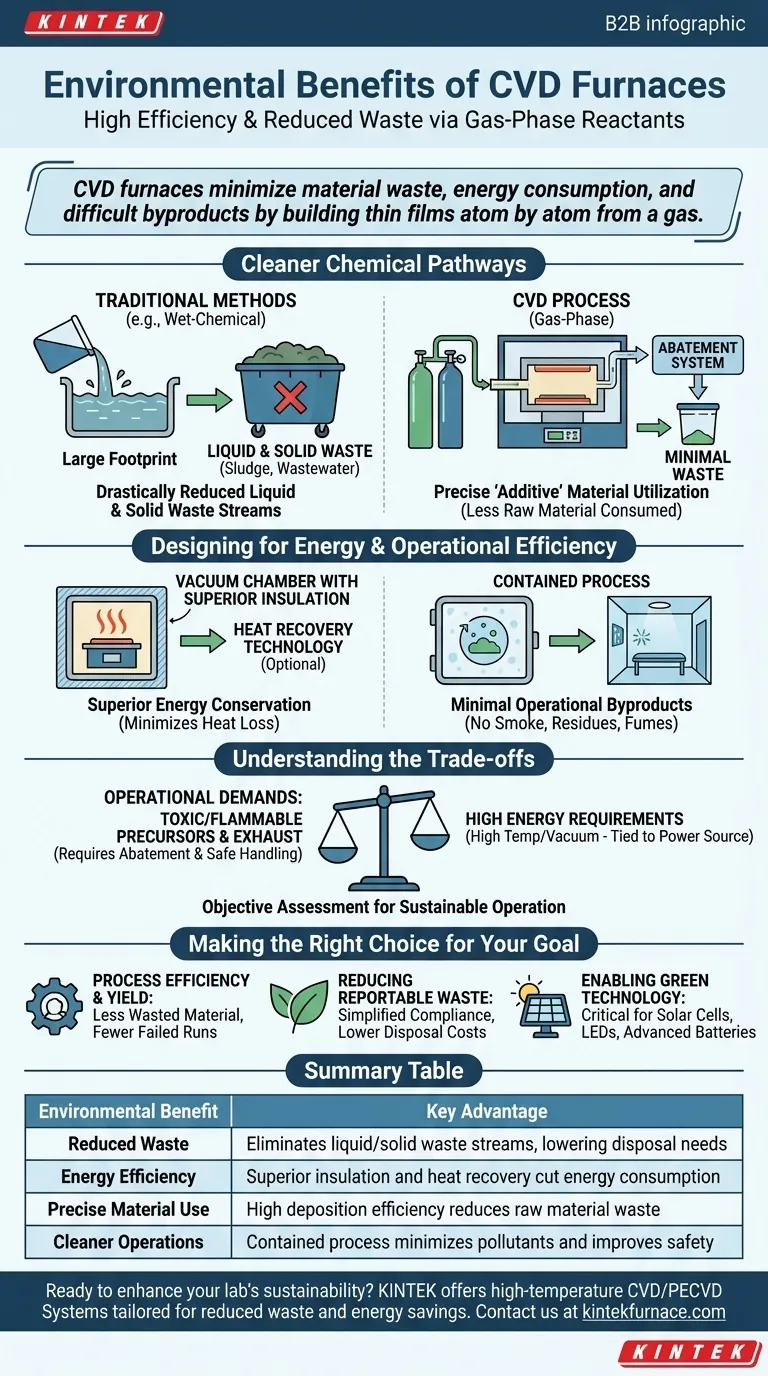

À la base, les fours de dépôt chimique en phase vapeur (CVD) offrent des avantages environnementaux significatifs principalement parce qu'ils utilisent des réactifs en phase gazeuse. Cette approche réduit drastiquement les flux de déchets liquides et solides associés aux méthodes de fabrication traditionnelles par voie humide ou en phase solide, conduisant à un processus plus propre et plus efficace. De plus, leur conception favorise intrinsèquement une haute efficacité énergétique et une utilisation précise des matériaux.

L'avantage environnemental principal d'un four CVD est son efficacité fondamentale. En construisant des films minces atome par atome à partir d'un gaz, il minimise le gaspillage de matériaux, la consommation d'énergie et la génération de sous-produits industriels difficiles à traiter.

Les fondements : des voies chimiques plus propres

L'avantage environnemental le plus direct du CVD provient de la nature même de son processus chimique, qui contraste fortement avec de nombreuses techniques de fabrication alternatives.

Réduction drastique des déchets liquides et solides

Les procédés CVD construisent des matériaux à partir de précurseurs gazeux. Cela élimine pratiquement les grands volumes d'eaux usées ou de boues de déchets solides qui sont des sous-produits courants des méthodes de préparation en phase liquide comme la galvanoplastie ou le procédé sol-gel.

Ce passage des réactifs liquides ou solides aux gaz se traduit par une opération fondamentalement plus propre avec une empreinte de gestion des déchets beaucoup plus petite.

Utilisation précise des matériaux

Le processus CVD permet un contrôle exceptionnellement précis de l'épaisseur et de l'uniformité du film. Parce que vous déposez le matériau directement sur un substrat avec une grande conformité, vous n'utilisez que le matériau dont vous avez besoin.

Cette approche "additive" est bien plus économe en ressources que les méthodes "soustractives", où un matériau en vrac est gravé, créant un gaspillage significatif. Une efficacité de dépôt plus élevée signifie que moins de matière première est consommée par produit.

Concevoir pour l'efficacité énergétique et opérationnelle

Les fours modernes, y compris les systèmes CVD, sont conçus pour minimiser les pertes d'énergie et les sous-produits opérationnels, contribuant ainsi à une empreinte plus durable.

Conservation d'énergie supérieure

Les fours CVD, en particulier ceux fonctionnant sous vide, sont dotés d'une excellente isolation thermique et d'atmosphères contrôlées. Cette conception minimise la perte de chaleur vers l'environnement environnant, garantissant que l'énergie consommée est utilisée efficacement pourRassurer la réaction.

Certains systèmes avancés intègrent même une technologie de récupération de chaleur perdue, capturant la chaleur d'échappement pour améliorer davantage l'utilisation globale de l'énergie dans un cadre industriel.

Sous-produits opérationnels minimaux

Pendant le fonctionnement, un système CVD bien entretenu ne produit pas de polluants tels que la fumée, les gaz d'échappement ou les résidus directement de la chambre. Le processus est autonome.

Contrairement aux processus impliquant des flammes nues ou des bains chimiques, la nature confinée du CVD améliore l'environnement de travail immédiat en réduisant le bruit et en éliminant l'exposition aux fumées.

Comprendre les compromis

Bien que le CVD offre des avantages clairs, une évaluation environnementale complète nécessite de reconnaître ses exigences opérationnelles et ses intrants. Une véritable objectivité signifie comprendre l'image complète.

Gestion des précurseurs et des gaz d'échappement

Les précurseurs gazeux utilisés en CVD peuvent être toxiques, inflammables ou posséder un potentiel de réchauffement climatique (PRG) élevé. Une manipulation et un stockage sûrs sont des impératifs environnementaux et de sécurité essentiels.

De plus, les gaz non réagis et les sous-produits de réaction dans le flux d'échappement doivent être capturés et traités dans un système d'abattement avant d'être rejetés. Ces systèmes d'abattement consomment de l'énergie et ont leurs propres exigences de maintenance.

Besoins énergétiques élevés pour le fonctionnement

Atteindre les températures élevées et les conditions de vide poussé nécessaires à de nombreux processus CVD est énergivore. La "crédibilité verte" globale d'un processus CVD est donc liée à la source de son électricité. Une installation alimentée par des énergies renouvelables aura une empreinte carbone beaucoup plus faible qu'une installation alimentée par des combustibles fossiles.

Faire le bon choix pour votre objectif

Les avantages environnementaux du CVD sont mieux exploités lorsqu'ils sont alignés sur un objectif opérationnel spécifique.

- Si votre objectif principal est l'efficacité et le rendement du processus : Le contrôle précis des matériaux par CVD se traduit directement par moins de gaspillage de matières premières et moins d'échecs, ce qui constitue un avantage économique et environnemental puissant.

- Si votre objectif principal est de réduire les déchets à déclarer : L'élimination quasi totale des flux de déchets liquides et solides par CVD simplifie la conformité environnementale et réduit les coûts d'élimination par rapport aux méthodes chimiques humides.

- Si votre objectif principal est de favoriser les technologies vertes : Le CVD est un outil de fabrication indispensable pour des produits tels que les cellules solaires à haute efficacité, l'éclairage à semi-conducteurs (LED) et les composants de batteries avancées, ce qui en fait un catalyseur essentiel de l'économie verte au sens large.

En fin de compte, l'adoption du CVD est un pas vers une approche plus précise, efficace et durable de la fabrication de matériaux avancés.

Tableau récapitulatif :

| Avantage environnemental | Avantage clé |

|---|---|

| Réduction des déchets | Élimine les flux de déchets liquides/solides, réduisant les besoins d'élimination |

| Efficacité énergétique | Isolation supérieure et récupération de chaleur réduisant la consommation d'énergie |

| Utilisation précise des matériaux | Haute efficacité de dépôt réduisant le gaspillage de matières premières |

| Opérations plus propres | Processus confiné minimisant les polluants et améliorant la sécurité |

Prêt à améliorer la durabilité de votre laboratoire avec des solutions avancées de fours CVD ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température comme les systèmes CVD/PECVD, adaptés à vos besoins uniques. Notre personnalisation approfondie garantit des performances précises pour une réduction des déchets et des économies d'énergie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs environnementaux !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux