À la base, un four rotatif à chauffage électrique est un four spécialisé qui utilise des éléments de résistance électrique pour générer de la chaleur. Ce cylindre incliné et rotatif est conçu pour le traitement thermique à haute température de matériaux solides, le plus souvent des poudres ou des granulés, dans un environnement hautement contrôlé. C'est une technologie fondamentale dans les industries de la métallurgie non ferreuse, de la chimie et des matériaux avancés.

L'avantage fondamental d'un four rotatif électrique n'est pas seulement sa capacité à atteindre des températures élevées, mais sa capacité à fournir un chauffage exceptionnellement précis, uniforme et propre. Cela le rend essentiel pour le traitement de matériaux sensibles et de grande valeur où la contamination par les sous-produits de combustion est inacceptable.

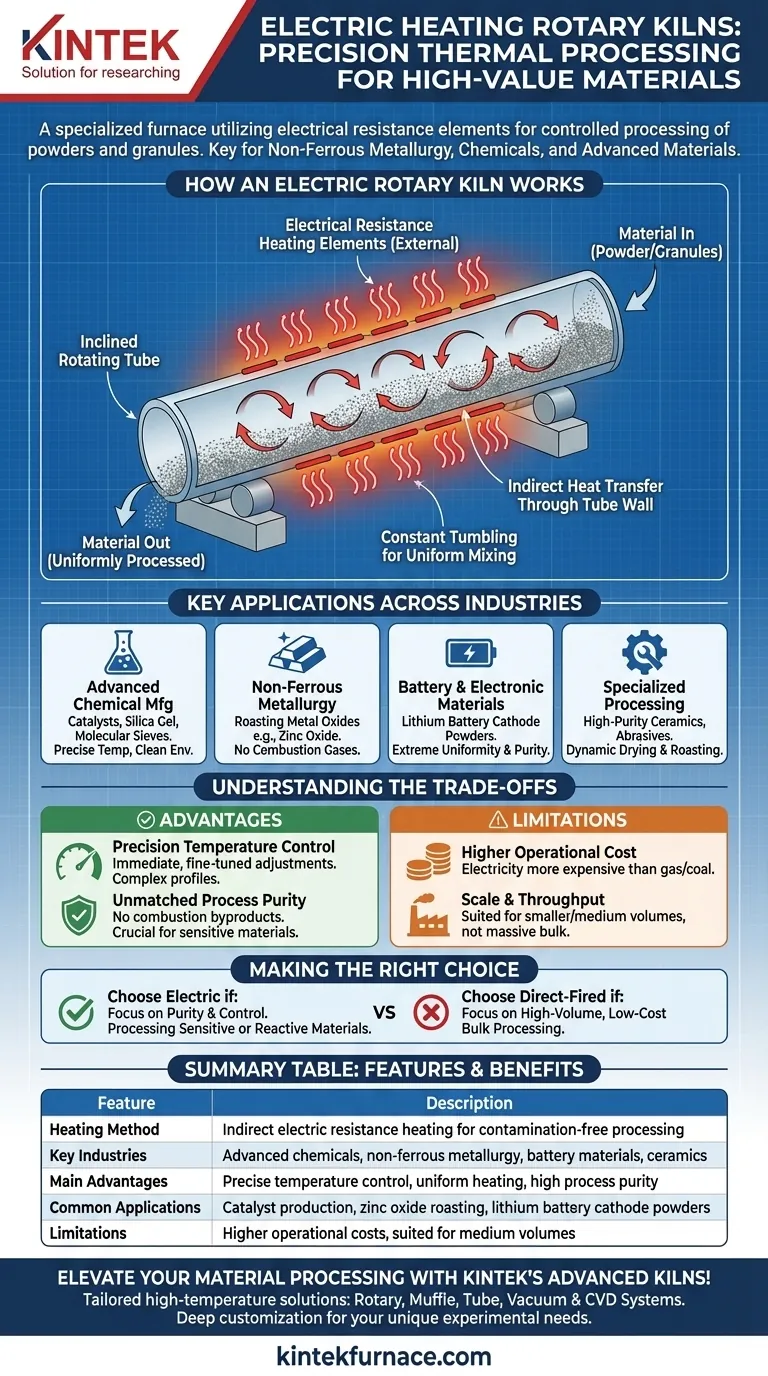

Comment fonctionne un four rotatif électrique

La conception d'un four rotatif électrique est élégamment simple et efficace. Il exploite quelques principes clés pour obtenir un traitement uniforme des matériaux.

Les composants principaux

Le four se compose d'un tube cylindrique, ou fût, légèrement incliné qui tourne lentement sur son axe. Le matériau est introduit par l'extrémité supérieure et se déplace progressivement vers l'extrémité de décharge inférieure à mesure que le four tourne.

Le principe du chauffage indirect

Contrairement aux fours traditionnels à combustible, la source de chaleur n'est pas à l'intérieur de la chambre de traitement. Au lieu de cela, des éléments chauffants à résistance électrique sont positionnés à l'extérieur du tube rotatif.

Ces éléments chauffent la paroi extérieure du tube, et la chaleur est ensuite transférée à travers la paroi vers le matériau qui culbute à l'intérieur. Cette méthode de chauffage indirect est essentielle, car elle isole complètement le matériau de la source de chaleur et de tout contaminant potentiel.

Flux de matière et mélange uniforme

La combinaison de l'inclinaison du four et de sa rotation lente force le matériau à culbuter. Ce mélange constant garantit que chaque particule est uniformément exposée à la surface chauffée de la paroi du tube. Le résultat est une calcination, un rôtissage ou un séchage exceptionnellement uniformes, sans points chauds ou froids.

Principales applications dans toutes les industries

Les avantages uniques des fours rotatifs électriques les rendent indispensables dans plusieurs domaines de haute technologie et spécialisés où le contrôle des processus est primordial.

Fabrication chimique avancée

Les fours électriques sont largement utilisés pour la production de catalyseurs, de gel de silice et de tamis moléculaires chimiques. Ces processus exigent des profils de température précis et un environnement absolument propre pour obtenir les propriétés chimiques souhaitées.

Métallurgie non ferreuse

En métallurgie, ces fours sont utilisés pour le rôtissage d'oxydes métalliques comme l'oxyde de zinc. L'absence de gaz de combustion provenant du carburant empêche les réactions secondaires indésirables, garantissant la pureté du produit métallique final.

Matériaux pour batteries et électronique

Il s'agit d'une application critique et moderne. La production de matériaux pour batteries au lithium, tels que les poudres cathodiques, repose sur l'uniformité et la pureté extrêmes que les fours électriques offrent. La performance de la batterie finale est directement liée à la qualité de cette étape de traitement thermique.

Traitement de matériaux spécialisés

La technologie est également utilisée pour le séchage et le rôtissage dynamiques de diverses poudres, y compris les céramiques et les abrasifs industriels de haute pureté, où des caractéristiques de particules constantes sont essentielles.

Comprendre les compromis

Le choix d'un four rotatif électrique implique d'équilibrer ses avantages uniques par rapport à ses limitations opérationnelles. Ce n'est pas l'outil idéal pour chaque tâche de traitement thermique.

Avantage : Contrôle précis de la température

L'électricité permet des ajustements immédiats et précis de la puissance calorifique. Cela permet aux opérateurs de programmer des profils de température complexes avec des rampes et des paliers difficiles à réaliser avec des systèmes à combustible.

Avantage : Pureté de processus inégalée

C'est l'avantage déterminant du four. Comme aucun combustible n'est brûlé, il n'y a aucun sous-produit de combustion (comme le soufre, les cendres ou la vapeur d'eau) pour contaminer le matériau. Ceci est non négociable pour les produits chimiques et les matériaux électroniques de haute pureté.

Limitation : Coût opérationnel plus élevé

Sur une base énergétique pure, l'électricité est généralement plus chère que le gaz naturel ou le charbon. Le coût de fonctionnement plus élevé doit être justifié par la valeur ajoutée grâce à une qualité et une pureté de produit supérieures.

Limitation : Échelle et débit

Les fours rotatifs électriques sont généralement utilisés pour le traitement de matériaux de grande valeur en volumes plus petits ou moyens. Pour le traitement en vrac massif, comme dans l'industrie du ciment, les fours à chauffage direct à grande échelle sont beaucoup plus économiques.

Faire le bon choix pour votre processus

Votre décision d'utiliser un four rotatif électrique doit être guidée par les exigences spécifiques de votre matériau et de votre produit final.

- Si votre objectif principal est la pureté du produit et un contrôle précis : Un four rotatif électrique est le choix supérieur, en particulier pour les matériaux chimiques ou de batterie sensibles où la contamination est inacceptable.

- Si votre objectif principal est le traitement en vrac à grand volume et à faible coût : Un four traditionnel à chauffage direct utilisant du gaz ou du charbon est presque toujours plus économique pour des produits de base comme le ciment ou les minéraux en vrac.

- Si vous traitez des matériaux qui pourraient réagir avec les gaz de combustion : La méthode de chauffage électrique indirect offre un environnement de traitement inertes crucial qu'un four à chauffage direct ne peut pas offrir.

En fin de compte, la sélection d'un four rotatif électrique est une décision stratégique qui privilégie la qualité des matériaux et le contrôle des processus par rapport au coût brut de l'énergie.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Méthode de chauffage | Chauffage indirect par résistance électrique pour un traitement sans contamination |

| Industries clés | Produits chimiques avancés, métallurgie non ferreuse, matériaux de batterie, céramiques |

| Principaux avantages | Contrôle précis de la température, chauffage uniforme, pureté de processus élevée |

| Applications courantes | Production de catalyseurs, rôtissage d'oxyde de zinc, poudres cathodiques de batterie au lithium |

| Limitations | Coûts d'exploitation plus élevés, convient aux volumes moyens, pas pour le traitement en vrac |

Élevez votre traitement de matériaux avec les fours rotatifs électriques avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température sur mesure. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, à tube, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la pureté de vos produits et l'efficacité de vos processus !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées