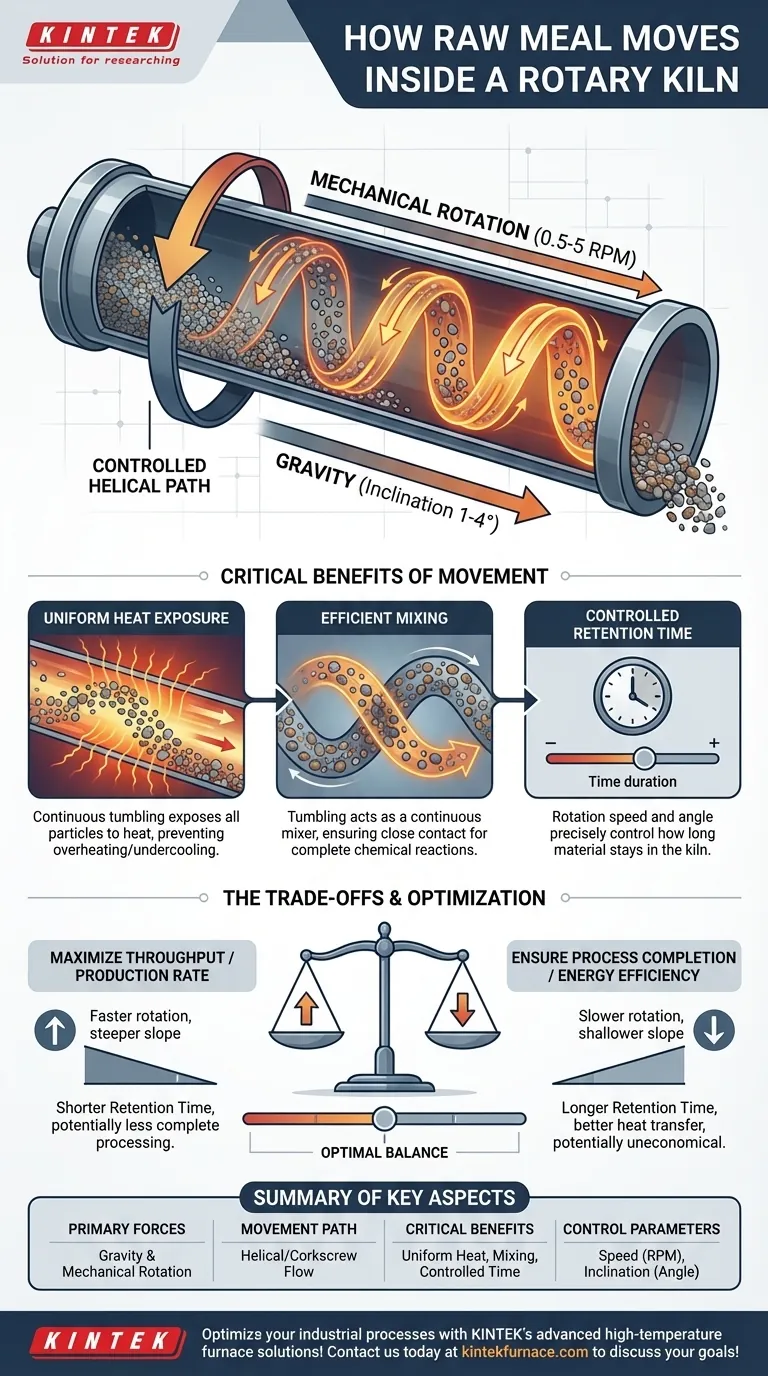

À la base, le mouvement de la farine crue à l'intérieur d'un four rotatif est régi par deux principes fondamentaux agissant de concert : la gravité et la rotation mécanique. Le four est un long cylindre légèrement incliné vers le bas, et à mesure qu'il tourne lentement, la matière est soulevée puis bascule vers l'avant, créant un flux lent et continu de l'extrémité d'alimentation à l'extrémité de décharge.

Le mouvement du matériau dans un four rotatif n'est pas simplement un transport. Il s'agit d'un processus précisément conçu pour garantir que chaque particule soit continuellement mélangée, culbutée et exposée à une chaleur uniforme, ce qui est essentiel pour déclencher les réactions chimiques ou les changements physiques requis.

Les deux forces fondamentales qui régissent le flux de matière

La simplicité élégante de la conception du four rotatif masque une interaction sophistiquée entre les forces gravitationnelles et mécaniques. Comprendre ces deux composantes est la clé pour appréhender l'ensemble du processus.

Le rôle de l'inclinaison et de la gravité

Un four rotatif n'est jamais parfaitement horizontal. Il est installé avec une légère pente, généralement comprise entre 1 et 4 degrés, l'extrémité d'alimentation étant plus haute que l'extrémité de décharge.

Cette légère inclinaison signifie que la gravité tire constamment le matériau vers le bas le long du four. C'est la force principale qui assure le déplacement du matériau de son point d'entrée à son point de sortie.

L'impact de la rotation du four

Simultanément, l'ensemble du cylindre du four tourne lentement sur son axe, généralement à une vitesse de 0,5 à 5 révolutions par minute. Cette rotation soulève continuellement le matériau le long de la paroi intérieure du four.

Une fois que le matériau atteint une certaine hauteur (l'angle de repos), il retombe en cascade ou bascule vers le bas du lit de matière. Cette action est essentielle pour le mélange.

L'effet combiné : une trajectoire hélicoïdale contrôlée

La combinaison du mouvement descendant dû à la gravité et du culbutage transversal dû à la rotation force le matériau à suivre un chemin lent, semblable à une vis (hélicoïdal).

Ce trajet contrôlé garantit que le matériau ne glisse pas simplement le long du four. Au lieu de cela, il avance à un rythme prévisible et gérable, permettant un temps de traitement suffisant.

Pourquoi ce mouvement est critique pour le processus

La manière spécifique dont la matière se déplace dans le four est directement responsable de l'efficacité du four en tant que réacteur chimique et échangeur de chaleur. Le but de la conception va bien au-delà du simple convoyage.

Assurer une exposition thermique uniforme

L'action de culbutage constante est essentielle pour un transfert de chaleur efficace. Elle expose continuellement de nouvelles particules aux gaz chauds circulant dans le four et à la chaleur rayonnante des parois réfractaires.

Cela empêche la couche supérieure de surchauffer tandis que la couche inférieure reste trop froide. Le résultat est une température homogène dans l'ensemble du lit de matière, conduisant à un produit final cohérent.

Promouvoir un mélange efficace

Pour des processus comme la fabrication du ciment, l'objectif est d'induire des réactions chimiques entre différents composants de la farine crue.

Le mouvement de culbutage agit comme un mélangeur continu, assurant que toutes les particules sont en contact étroit, ce qui est vital pour que les réactions souhaitées se produisent de manière complète et efficace.

Contrôler le temps de séjour

Le temps de séjour — le temps total que le matériau passe dans le four — est l'un des paramètres opérationnels les plus critiques.

Les ingénieurs peuvent contrôler précisément cette durée en ajustant la vitesse de rotation du four et son angle d'inclinaison. Une rotation plus rapide ou une pente plus raide diminue le temps de séjour, tandis qu'une rotation plus lente ou une pente moins prononcée l'augmente.

Comprendre les compromis

L'optimisation du flux de matière est un exercice d'équilibre. Les réglages qui maximisent un résultat peuvent avoir un impact négatif sur un autre, nécessitant un examen attentif des objectifs du processus.

Débit par rapport au temps de séjour

Augmenter la vitesse de rotation ou la pente augmentera le débit du four, ce qui signifie que plus de matière est traitée par heure.

Cependant, cela réduit le temps de séjour. Si le matériau se déplace trop rapidement, il peut sortir du four avant que les réactions chimiques ne soient complètes ou avant qu'il n'ait atteint la température cible, ce qui entraîne un produit de mauvaise qualité.

Efficacité énergétique par rapport au taux de production

Un flux de matière plus lent améliore généralement l'efficacité énergétique car il permet un transfert de chaleur plus complet du combustible vers le matériau.

Ceci doit être mis en balance avec le taux de production requis. Faire fonctionner le four trop lentement peut rendre le processus non économique, même s'il est très efficace d'un point de vue thermique. L'objectif est de trouver le point optimal qui respecte les normes de qualité tout en minimisant le coût du carburant par tonne de produit.

Faire le bon choix pour votre objectif

Le fonctionnement idéal du four dépend entièrement de votre objectif principal. L'ajustement des paramètres du flux de matière vous permet d'affiner le processus pour différents résultats.

- Si votre objectif principal est de maximiser le débit : Vous fonctionnerez probablement avec une vitesse de rotation plus élevée et/ou une pente de four plus raide, tout en surveillant de près la qualité du produit pour vous assurer que le temps de séjour reste adéquat.

- Si votre objectif principal est d'assurer l'achèvement du processus : Vous favoriserez un temps de séjour plus long en utilisant une vitesse de rotation plus lente et une pente moins prononcée, garantissant que chaque particule est entièrement transformée.

- Si votre objectif principal est l'efficacité énergétique : Vous viserez le flux de matière le plus lent qui respecte toujours les objectifs de qualité et de production, maximisant le transfert de chaleur et minimisant le carburant gaspillé.

En fin de compte, le mouvement contrôlé de la matière est le mécanisme qui transforme un simple tube rotatif en un réacteur continu très efficace.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Forces principales | Gravité (due à l'inclinaison du four) et rotation mécanique |

| Chemin de déplacement | Flux hélicoïdal ou en tire-bouchon de l'extrémité d'alimentation à l'extrémité de décharge |

| Avantages critiques | Exposition thermique uniforme, mélange efficace, temps de séjour contrôlé |

| Paramètres de contrôle | Vitesse de rotation (0,5-5 tr/min) et angle d'inclinaison (1-4 degrés) |

| Impact sur le processus | Affecte le débit, la qualité du produit et l'efficacité énergétique |

Optimisez vos processus industriels avec les solutions de four haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées