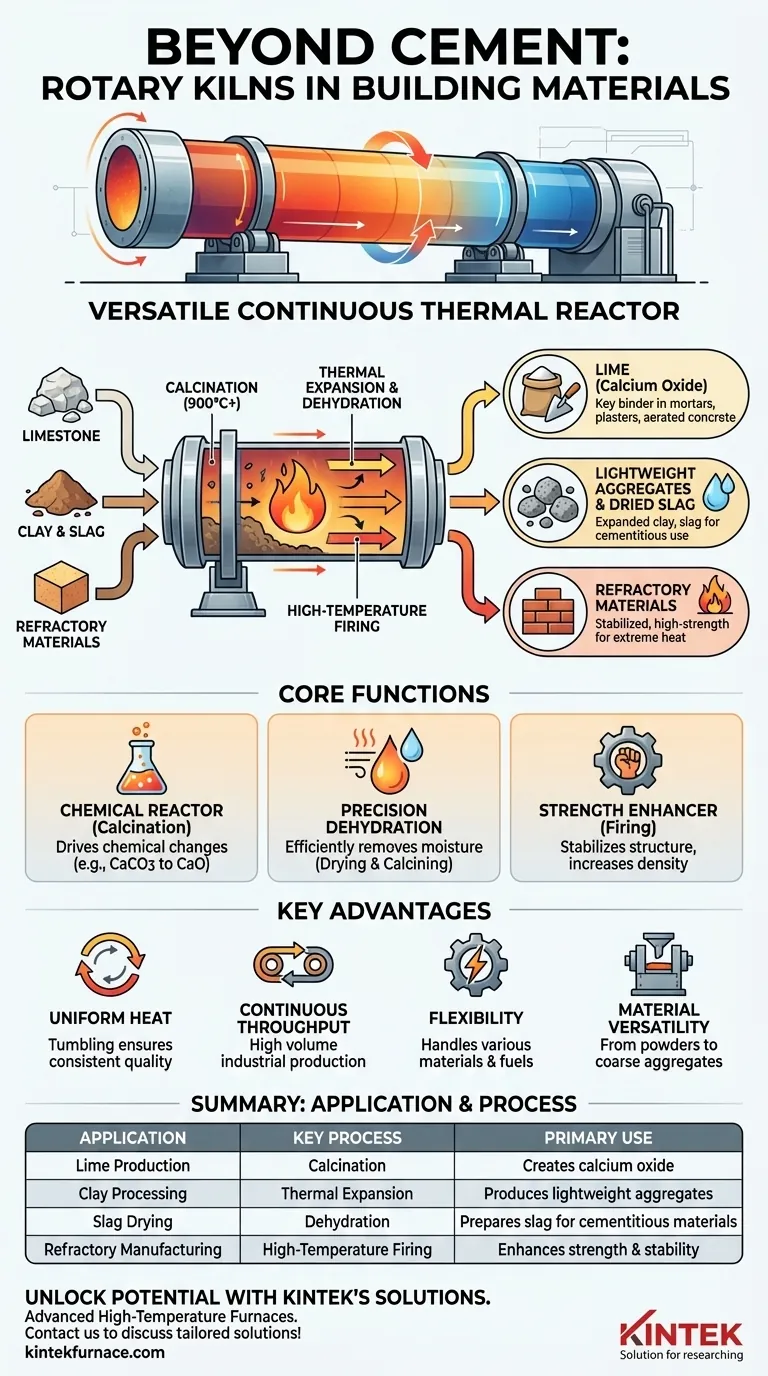

Au-delà du clinker de ciment, les fours rotatifs sont fondamentaux pour le secteur des matériaux de construction pour plusieurs autres processus critiques. Ils sont largement utilisés pour la calcination du calcaire afin de produire de la chaux, le traitement thermique et l'expansion de l'argile, le séchage des scories industrielles et la fabrication de matériaux réfractaires à haute résistance.

La valeur d'un four rotatif s'étend bien au-delà d'une seule application. Sa force principale réside dans sa capacité à fonctionner comme un réacteur thermique polyvalent et continu, capable de contrôler précisément les transformations chimiques et physiques à haute température dans une grande variété de matières premières.

Le four comme outil multi-processus

Bien que son rôle dans le ciment soit célèbre, un four rotatif est fondamentalement un équipement de traitement robuste conçu pour la polyvalence. Son utilité vient de sa capacité à réaliser plusieurs fonctions thermiques distinctes à l'échelle industrielle.

Un réacteur chimique à haute température

L'utilisation alternative la plus courante est la calcination, un processus qui utilise la chaleur pour provoquer une réaction chimique. Un excellent exemple est la production de chaux (oxyde de calcium) par chauffage du calcaire (carbonate de calcium) à hautes températures, ce qui dégage du dioxyde de carbone.

Ce processus est essentiel pour créer la chaux, un liant clé dans les mortiers, les enduits et les blocs de béton cellulaire.

Une unité de déshydratation de précision

Les fours rotatifs sont très efficaces pour le séchage et la déshydratation des matériaux en vrac. Le mouvement constant de culbutage et le flux contrôlé de gaz chaud garantissent que chaque particule est exposée à la chaleur, éliminant efficacement l'humidité.

Cette capacité est utilisée pour le séchage des scories, les préparant à être utilisées comme matériau cimentaire supplémentaire, et pour la calcination de l'argile, qui élimine son eau chimiquement liée pour créer des agrégats stables et légers.

Un optimiseur de résistance des matériaux

Dans la fabrication des matériaux réfractaires — produits conçus pour résister à la chaleur extrême — les fours rotatifs jouent un rôle vital. Les matières premières sont chauffées pour stabiliser leur structure cristalline et augmenter leur densité et leur résistance.

Cette étape de pré-cuisson garantit que les briques ou bétons réfractaires finaux ne se rétréciront pas ou ne se fissureront pas lorsqu'ils seront mis en service dans des fours, des réacteurs ou d'autres environnements à haute température.

Pourquoi le four rotatif excelle dans ces tâches

La conception du four rotatif lui confère plusieurs avantages inhérents qui en font l'outil préféré pour ces applications exigeantes. Son efficacité ne réside pas seulement dans sa capacité à chauffer, mais dans la manière dont il contrôle et applique cette chaleur.

Distribution uniforme de la chaleur

La rotation lente du cylindre du four assure un culbutage continu du matériau à l'intérieur. Cette action garantit un transfert de chaleur uniforme dans l'ensemble du lot, évitant les points chauds et assurant un produit final constant et de haute qualité.

Traitement continu et à haut débit

Contrairement à un four discontinu, un four rotatif fonctionne comme un système continu. La matière première est introduite à une extrémité et traitée au fur et à mesure de son parcours vers l'autre, ce qui permet un débit élevé et le rend idéal pour la production industrielle à grande échelle.

Flexibilité des matériaux et des combustibles

Les fours rotatifs sont robustes et peuvent être conçus pour traiter une grande variété de matières premières, des poudres fines aux agrégats grossiers. Les fours modernes offrent également une flexibilité quant aux sources de combustible, y compris les combustibles alternatifs et secondaires, ce qui peut soutenir les objectifs de durabilité et réduire les coûts d'exploitation.

Comprendre les compromis

Malgré sa polyvalence, un four rotatif est un actif industriel majeur avec des considérations importantes. Comprendre ses limites est essentiel pour apprécier son application appropriée.

Investissement en capital significatif

Les fours rotatifs sont des machines massives et robustes. L'ingénierie, la construction et l'installation représentent un coût en capital initial substantiel qui n'est justifiable que pour les opérations à grande échelle et continues.

Consommation d'énergie élevée

Atteindre et maintenir les températures internes requises pour la calcination — souvent bien au-delà de 900 °C (1650 °F) — est un processus énergivore. L'efficacité énergétique est une préoccupation majeure dans la conception et le fonctionnement des fours.

Complexité opérationnelle

Bien que le principe soit simple, l'optimisation d'un four pour une efficacité maximale, une qualité de produit et une sécurité optimales nécessite des compétences significatives de la part de l'opérateur et une expertise en contrôle des processus. Maintenir des conditions stables dans l'environnement dynamique du four est un défi constant.

Faire le bon choix pour votre objectif

L'application d'un four rotatif doit être directement liée à la transformation souhaitée du matériau.

- Si votre objectif principal est d'induire un changement chimique : Le four est votre réacteur pour les processus de calcination comme la transformation du calcaire en chaux ou la création d'agrégats d'argile expansée.

- Si votre objectif principal est d'éliminer l'humidité : L'efficacité du four en matière de séchage le rend idéal pour la préparation de matériaux comme les scories industrielles ou la déshydratation des argiles.

- Si votre objectif principal est d'améliorer les propriétés physiques : Le four est un outil de traitement thermique utilisé pour cuire les matériaux réfractaires afin d'obtenir la résistance et la stabilité dimensionnelle nécessaires.

En fin de compte, le four rotatif est le cheval de bataille industriel pour tout processus nécessitant un traitement à haute température précis, continu et uniforme des solides en vrac.

Tableau récapitulatif :

| Application | Processus clé | Utilisation principale |

|---|---|---|

| Production de chaux | Calcination | Crée de l'oxyde de calcium pour les mortiers et les plâtres |

| Traitement de l'argile | Expansion thermique | Produit des agrégats légers |

| Séchage des scories | Déshydratation | Prépare les scories pour les matériaux cimentaires |

| Fabrication de réfractaires | Cuisson à haute température | Améliore la résistance et la stabilité des produits résistants à la chaleur |

Libérez tout le potentiel de vos processus de matériaux de construction avec les solutions avancées de fours à haute température de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours rotatifs et d'autres produits tels que des fours à moufle, à tube, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une forte personnalisation pour répondre à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et votre qualité !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels