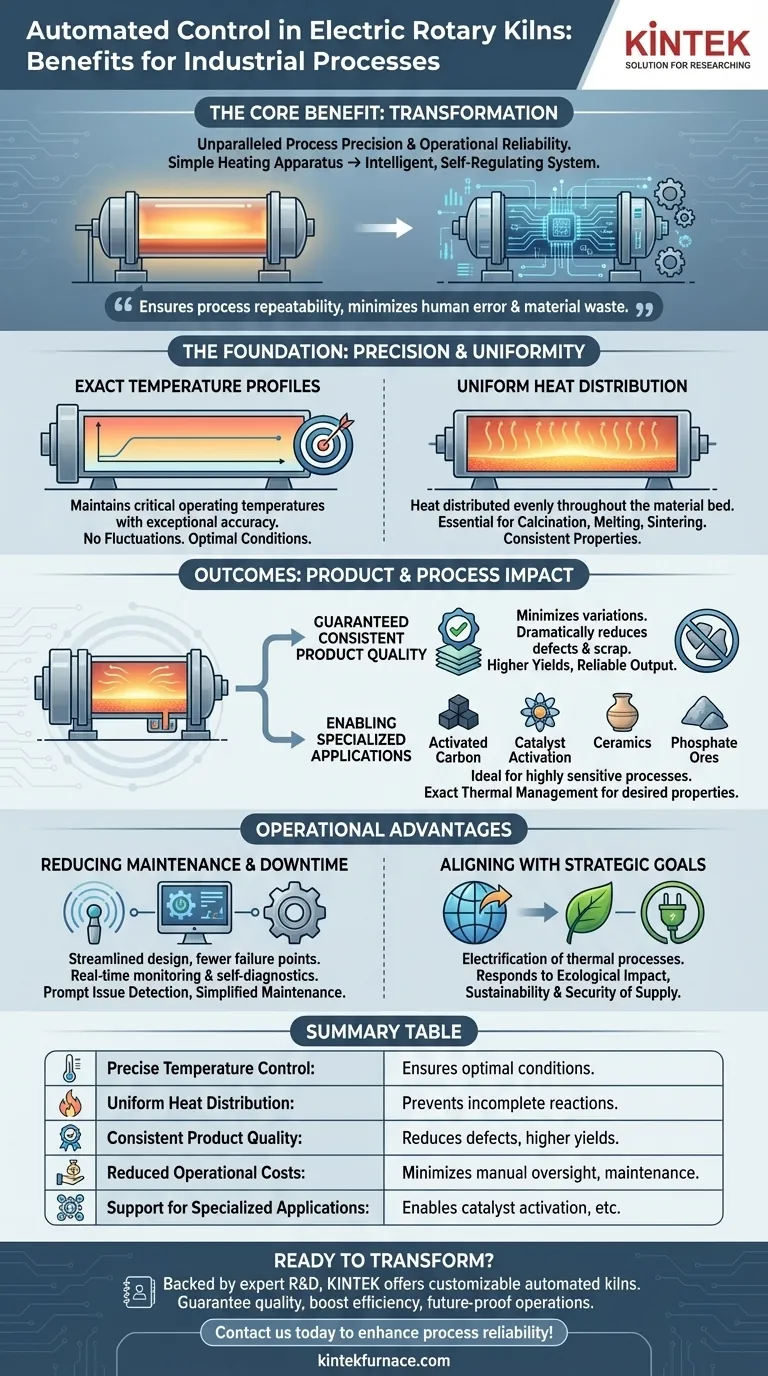

En bref, le contrôle automatisé des fours rotatifs électriques offre une précision de processus et une fiabilité opérationnelle inégalées. Cette automatisation assure une gestion exacte de la température et un chauffage uniforme, ce qui se traduit directement par une qualité de produit plus élevée et plus constante, une réduction des coûts opérationnels et la capacité de répondre aux exigences strictes des applications industrielles spécialisées.

Le bénéfice principal est la transformation : le contrôle automatisé élève un four rotatif électrique d'un simple appareil de chauffage à un système intelligent et autorégulé qui garantit la répétabilité du processus et minimise le risque d'erreur humaine et de gaspillage de matériaux.

La base du contrôle : précision et uniformité

Le principal avantage de tout système automatisé est sa capacité à exécuter des paramètres avec une précision que la supervision manuelle ne peut égaler. Dans le traitement thermique, cette précision est le fondement de tous les avantages ultérieurs.

Atteindre des profils de température exacts

Les systèmes de contrôle automatisés maintiennent les températures de fonctionnement avec une précision exceptionnelle. Ceci est essentiel pour les matériaux ayant des fenêtres de température de pré-cuisson ou de réaction étroites.

En éliminant les fluctuations de température, le système garantit que le matériau est traité dans des conditions optimales du début à la fin.

Assurer une distribution uniforme de la chaleur

Au-delà du maintien d'une température spécifique, l'automatisation garantit que la chaleur est distribuée uniformément dans le lit de matériau.

Cette uniformité est essentielle pour des processus tels que la calcination, la fusion et le frittage, où un chauffage incohérent peut entraîner des réactions incomplètes et des propriétés de produit médiocres.

L'impact sur les résultats du produit et du processus

Le contrôle précis n'est pas seulement une caractéristique technique ; il a un impact direct et significatif sur la qualité du produit final et l'efficacité de l'ensemble de l'opération.

Garantir une qualité de produit constante

Le résultat le plus significatif du contrôle automatisé est une qualité de produit constante et répétable.

En minimisant les variations de température et en assurant un traitement uniforme, l'automatisation réduit considérablement le taux de défauts de produits et de rebuts de matériaux. Cela conduit à des rendements plus élevés et à une production plus fiable.

Permettre des applications spécialisées

Ce niveau de contrôle rend les fours rotatifs électriques idéaux pour les processus industriels très sensibles.

Des applications telles que la production de charbon actif, l'activation de catalyseurs, le traitement de céramiques et l'enrichissement de minerais de phosphate reposent toutes sur une gestion thermique exacte pour atteindre leurs propriétés chimiques et physiques souhaitées.

Comprendre les avantages opérationnels

Au-delà de la qualité du produit, l'automatisation améliore fondamentalement le fonctionnement quotidien du four, conduisant à une plus grande efficacité, sécurité et à des coûts à long terme réduits.

Réduire la maintenance et les temps d'arrêt

Les fours électriques modernes, en particulier les modèles à induction électromagnétique, présentent une conception simplifiée avec moins de points de défaillance mécanique.

Associé à des capteurs et à des systèmes de contrôle avancés, le four peut effectuer une surveillance en temps réel et des auto-diagnostics. Cette approche intelligente permet une détection rapide des problèmes, simplifiant la maintenance et améliorant la fiabilité globale.

S'aligner sur les objectifs industriels stratégiques

La poussée vers l'automatisation est également motivée par des tendances industrielles plus larges. Historiquement, la sélection des processus était basée uniquement sur l'économie.

Aujourd'hui, des facteurs tels que l'impact écologique et la sécurité d'approvisionnement sont des considérations majeures. L'électrification des processus thermiques, gérée par une automatisation sophistiquée, est une réponse directe à ces demandes industrielles modernes.

Comment appliquer cela à votre projet

Votre décision de tirer parti d'un four rotatif électrique automatisé doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est une qualité de produit sans compromis : Le contrôle précis de la température d'un système automatisé est essentiel, en particulier pour les matériaux sensibles aux variations thermiques.

- Si votre objectif principal est l'efficacité opérationnelle : L'automatisation offre un retour sur investissement clair en minimisant les défauts, en réduisant le besoin de supervision manuelle et en abaissant les coûts de maintenance à long terme.

- Si votre objectif principal est de pérenniser vos opérations : L'adoption de fours électriques automatisés aligne votre processus sur le mouvement général de l'industrie vers l'électrification, la durabilité et une sécurité accrue de la chaîne d'approvisionnement.

En fin de compte, la mise en œuvre du contrôle automatisé est l'étape définitive pour libérer tout le potentiel du traitement thermique haute performance.

Tableau récapitulatif :

| Bénéfice clé | Impact sur le processus industriel |

|---|---|

| Contrôle précis de la température | Assure des conditions de traitement optimales, essentielles pour les matériaux sensibles. |

| Distribution uniforme de la chaleur | Prévient les réactions incomplètes et garantit des propriétés de produit constantes. |

| Qualité de produit constante | Réduit les défauts et les rebuts de matériaux, conduisant à des rendements plus élevés. |

| Coûts opérationnels réduits | Minimise la supervision manuelle, la maintenance et les temps d'arrêt. |

| Support pour les applications spécialisées | Permet des processus tels que l'activation de catalyseurs et le frittage de céramiques. |

Prêt à transformer votre traitement thermique avec une automatisation de précision ?

Soutenue par une R&D et une fabrication expertes, KINTEK propose des fours rotatifs électriques avancés avec des systèmes de contrôle automatisés sophistiqués. Que vous ayez besoin de garantir la qualité des produits, d'améliorer l'efficacité opérationnelle ou de pérenniser vos opérations, nos solutions sont personnalisables pour vos besoins industriels uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours automatisés peuvent améliorer la fiabilité de votre processus et fournir des résultats constants et de haute qualité !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises