À la base, un four continu est un système de chauffage industriel conçu pour la fabrication à grand volume. Contrairement à un four discontinu traditionnel où les pièces sont chargées et déchargées par groupes statiques, un four continu utilise un convoyeur, une bande ou un système rotatif pour déplacer les produits sans interruption à travers une chambre chauffée pour un traitement thermique rapide et constant.

Le compromis fondamental d'un four continu est d'échanger un coût initial et une complexité plus élevés contre une efficacité, une cohérence et une rentabilité inégalées dans les environnements de production à volume moyen à élevé.

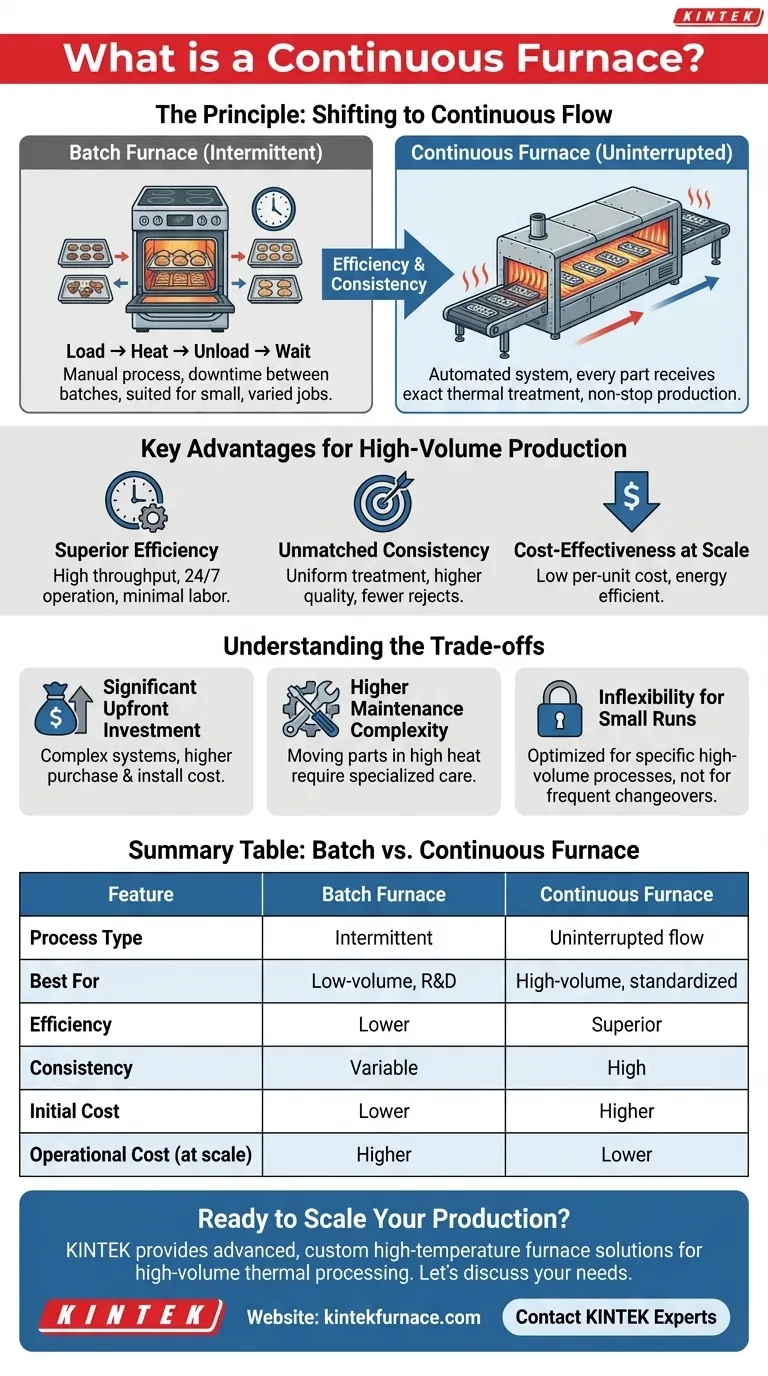

Le principe : Passer des lots à un flux continu

La principale différence entre les fours industriels réside dans la manière dont ils traitent les matériaux. Un four continu représente un changement de philosophie de fabrication, passant du traitement intermittent à un flux constant et automatisé.

L'analogie du four discontinu

Pensez à un four domestique comme à un four discontinu. Vous y placez un plateau d'articles, les chauffez pendant un temps défini, retirez le plateau, puis chargez le suivant. Ce processus est manuel, comporte des temps d'arrêt entre les lots, et convient mieux aux petits travaux variés.

Le modèle du four continu

Imaginez maintenant un four à pizza commercial avec un tapis roulant. Vous placez les pizzas crues à une extrémité, et elles traversent le four pour en ressortir parfaitement cuites de l'autre côté. C'est le principe d'un four continu – un système automatisé qui garantit que chaque pièce reçoit exactement le même traitement thermique dans une chaîne de production non-stop.

Principaux avantages d'un système continu

La conception d'un four continu offre des avantages spécifiques et puissants aux fabricants opérant à grande échelle. Ces avantages sont les principaux moteurs de son adoption.

Efficacité de production supérieure

En éliminant les étapes manuelles de chargement et de déchargement du traitement par lots, un four continu augmente considérablement le débit. Le système est conçu pour un fonctionnement 24h/24 et 7j/7 avec un minimum de main-d'œuvre, ce qui en fait l'épine dorsale de nombreuses lignes de production à grand volume.

Cohérence de processus inégalée

Parce que chaque pièce parcourt le même chemin à la même vitesse à travers des zones de température précisément contrôlées, la variation de processus est presque éliminée. Il en résulte une qualité de produit supérieure, moins de rejets et des résultats plus prévisibles pour des processus comme le durcissement, le séchage ou le traitement thermique.

Rentabilité à l'échelle

Bien que l'investissement initial soit important, le coût de traitement par unité est extrêmement faible dans un environnement à grand volume. L'efficacité énergétique est souvent meilleure que celle d'un four discontinu (qui doit être réchauffé après ouverture), et la réduction des besoins en main-d'œuvre permet des économies substantielles à long terme.

Comprendre les compromis

Un four continu est un équipement spécialisé, pas une solution universelle. Ses avantages s'accompagnent de limitations claires et importantes qui doivent être prises en compte.

Investissement initial significatif

Les fours continus sont des systèmes complexes avec une manutention intégrée, ce qui les rend considérablement plus chers à l'achat et à l'installation que les fours discontinus de capacité similaire.

Complexité de maintenance plus élevée

La présence de pièces mobiles – convoyeurs, bandes et systèmes d'entraînement – fonctionnant dans un environnement à haute température introduit davantage de points de défaillance potentiels. La maintenance nécessite des connaissances spécialisées et un programme préventif rigoureux pour garantir la fiabilité.

Inflexibilité pour les petites séries

Ces fours sont optimisés pour un processus et un type de produit spécifiques. Ils ne conviennent pas à la fabrication à faible volume et à forte diversité où des changements fréquents annuleraient tous leurs avantages en termes d'efficacité.

Faire le bon choix pour votre objectif

La décision d'investir dans un four continu dépend entièrement de vos objectifs de production et de votre échelle d'exploitation.

- Si votre objectif principal est une production à grand volume et standardisée : Un four continu est le choix définitif pour atteindre une efficacité maximale et un contrôle des processus.

- Si votre objectif principal est la R&D, le travail sur mesure ou la fabrication à faible volume : Un four discontinu plus flexible et moins coûteux est l'outil le plus approprié.

- Si votre objectif principal est de passer d'un volume moyen à un volume élevé : Un four continu représente un investissement stratégique qui peut débloquer des économies de coûts et une capacité de production significatives.

Choisir la bonne technologie de traitement thermique consiste à aligner les capacités de l'équipement sur votre stratégie de fabrication spécifique.

Tableau récapitulatif :

| Caractéristique | Four discontinu | Four continu |

|---|---|---|

| Type de processus | Intermittent (charger, chauffer, décharger) | Flux ininterrompu (convoyeur/bande) |

| Idéal pour | Faible volume, R&D, travaux variés | Grand volume, production standardisée |

| Efficacité | Inférieure (temps d'arrêt entre les lots) | Supérieure (fonctionnement 24h/24 et 7j/7) |

| Cohérence | Variable (différences d'un lot à l'autre) | Élevée (traitement uniforme pour chaque pièce) |

| Coût initial | Inférieur | Supérieur |

| Coût opérationnel | Plus élevé par unité à l'échelle | Plus faible par unité à l'échelle |

Prêt à faire évoluer votre production avec une solution de four à haute température ?

Si votre objectif est d'atteindre un traitement thermique à grand volume et constant avec une efficacité maximale, la bonne technologie de four est essentielle. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées et personnalisées pour divers besoins de laboratoire et industriels.

Notre gamme de produits comprend :

- Fours continus pour les lignes de production à haut débit

- Fours à moufle, à tube et rotatifs

- Fours sous vide et sous atmosphère

- Systèmes CVD/PECVD

Notre forte capacité de personnalisation en profondeur garantit que nous pouvons répondre précisément à vos exigences de production uniques, que vous passiez d'un volume moyen à un volume élevé ou que vous optimisiez un processus existant.

Contactez-nous dès aujourd'hui pour discuter de la façon dont un four continu KINTEK peut transformer l'efficacité et la cohérence de votre fabrication.

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés