En bref, les fours tubulaires rotatifs sont utilisés pour le traitement continu et à haute température de matériaux en vrac tels que les poudres et les granulés. Leurs principales applications comprennent la fabrication à grande échelle de matériaux industriels, tels que l'alumine et le clinker de ciment, et des procédés chimiques spécialisés comme la calcination, l'oxydation et la réduction gazeuse des minerais dans des industries allant de la métallurgie à la science des matériaux.

Un four tubulaire rotatif n'est pas seulement un four à haute température ; sa caractéristique principale est la rotation continue qui fait tomber le matériau. Ce mécanisme unique en fait le choix supérieur pour obtenir une uniformité thermique exceptionnelle et favoriser des réactions chimiques efficaces dans les matériaux en vrac.

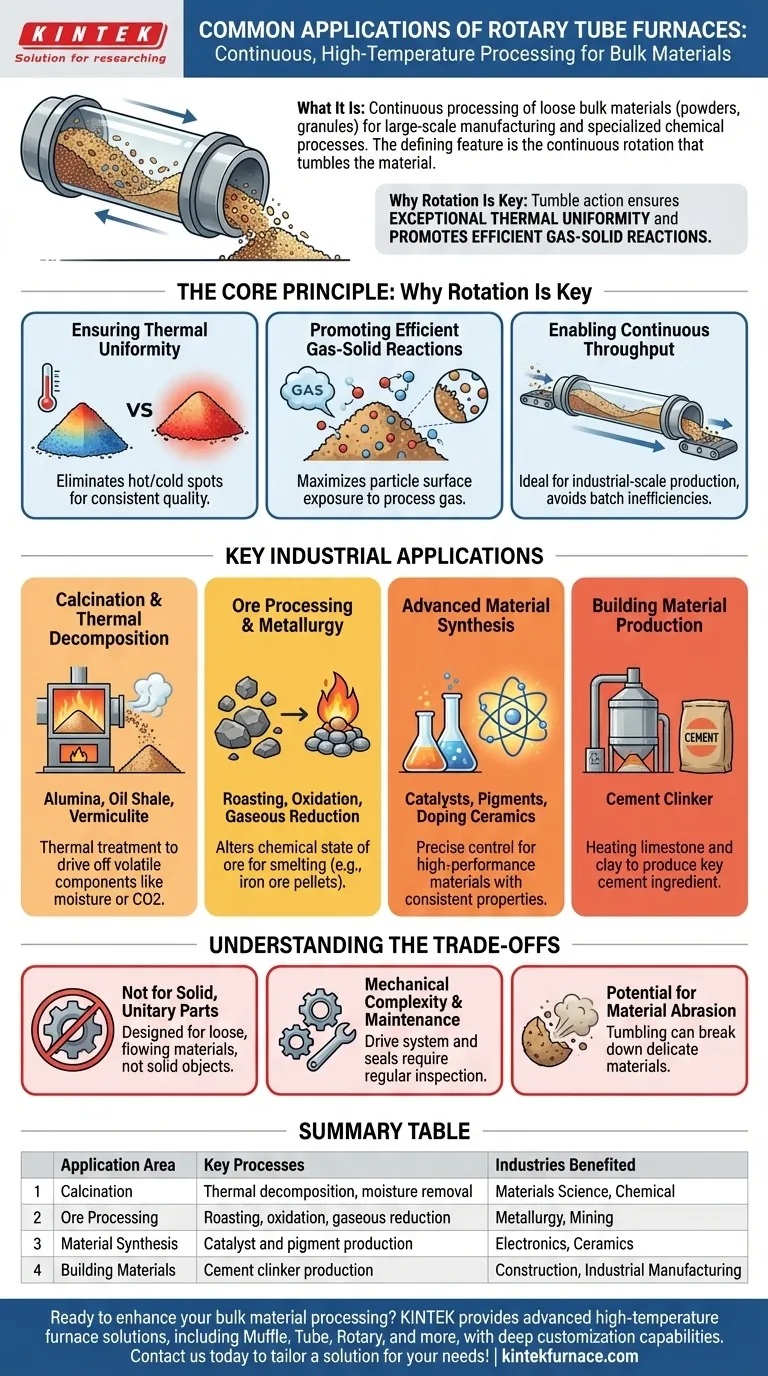

Le principe fondamental : Pourquoi la rotation est essentielle

Comprendre les applications d'un four tubulaire rotatif commence par la compréhension de son principal avantage : la rotation elle-même. Contrairement à un four statique où le matériau reste immobile, le culbutage constant est une caractéristique d'ingénierie délibérée qui débloque des capacités de traitement spécifiques.

Assurer l'uniformité thermique

Dans un four statique, une pile de poudre chauffera de manière inégale. Les couches extérieures deviennent chaudes tandis que le cœur reste froid, ce qui entraîne une qualité de produit incohérente.

L'action de culbutage douce d'un four rotatif mélange constamment le matériau, garantissant que chaque particule est uniformément exposée à la source de chaleur. Cela élimine les points chauds et les points froids, ce qui se traduit par un produit final très cohérent.

Favoriser les réactions gaz-solide efficaces

De nombreuses applications clés, comme l'oxydation ou la réduction, nécessitent qu'un gaz de procédé réagisse avec le matériau solide. La rotation est critique ici.

À mesure que le lit de matériau culbute, il expose constamment de nouvelles surfaces de particules à l'atmosphère contrôlée du four. Cela augmente considérablement l'efficacité et l'achèvement de la réaction chimique, ce qui est vital pour des processus comme le grillage des minerais ou la synthèse de catalyseurs.

Permettre un débit continu

Les fours tubulaires rotatifs sont conçus pour un fonctionnement continu. La matière première est introduite à une extrémité du tube incliné et rotatif et la matière traitée sort par l'autre.

Cette conception est essentielle pour la production à l'échelle industrielle où l'arrêt pour charger et décharger des lots individuels, comme requis par un four à moufle, serait inefficace.

Applications industrielles clés en détail

Les avantages uniques de la rotation rendent ces fours indispensables pour des procédés spécifiques à haute valeur ajoutée dans plusieurs industries.

Calcination et décomposition thermique

La calcination est un processus de traitement thermique qui entraîne un changement chimique, tel que l'élimination de l'humidité, du dioxyde de carbone ou d'autres composants volatils.

Les fours rotatifs sont idéaux pour calciner des matériaux comme l'alumine, le schiste bitumineux et la vermiculite, où un chauffage uniforme est nécessaire pour achever efficacement le processus de décomposition.

Traitement des minerais et métallurgie

En métallurgie, les fours rotatifs sont utilisés pour le grillage, l'oxydation et la réduction gazeuse. Ces processus modifient l'état chimique d'un minerai pour le préparer à la fusion.

Par exemple, ils sont utilisés pour fabriquer des boulettes de minerai de fer ou pour analyser les scories métallurgiques, où les réactions contrôlées à haute température sont fondamentales pour le processus.

Synthèse de matériaux avancés

Le contrôle précis offert par ces fours les rend précieux pour la création de matériaux à haute performance.

Les applications comprennent la synthèse de catalyseurs et de pigments, où la cohérence est primordiale, et le dopage de céramiques avec des métaux de terres rares pour obtenir des propriétés électroniques ou optiques spécifiques.

Production de matériaux de construction

La fabrication de clinker de ciment est une application classique des grands fours rotatifs, un type de four rotatif.

Le processus implique de chauffer du calcaire et de l'argile à des températures de frittage dans un four rotatif massif pour produire l'ingrédient clé du ciment moderne.

Comprendre les compromis

Bien que puissants, les fours tubulaires rotatifs ne sont pas une solution universelle. Leur conception spécialisée s'accompagne de limitations claires.

Non destiné aux pièces solides et unitaires

Ces fours sont conçus exclusivement pour le traitement de poudres, de granulés ou d'autres matériaux en vrac, coulants. Ils ne peuvent pas être utilisés pour le traitement thermique d'un objet ou d'un composant solide unique.

Complexité mécanique et maintenance

Le système d'entraînement, les joints et les roulements qui permettent la rotation du tube ajoutent une complexité mécanique par rapport à un simple four statique. Ces composants nécessitent une inspection et un entretien réguliers pour garantir un fonctionnement fiable.

Potentiel d'abrasion du matériau

L'action de culbutage, bien que bénéfique pour le chauffage, peut provoquer une attrition dans les matériaux très délicats ou friables. Cela peut entraîner la génération de poussière fine ou la rupture de la forme de particule souhaitée, ce qui doit être pris en compte lors de la conception du processus.

Faire le bon choix pour votre objectif

Le choix de la technologie de four correcte dépend entièrement de votre matériau et de votre objectif de traitement.

- Si votre objectif principal est la production à grande échelle et continue : Un four tubulaire rotatif est idéal pour le traitement à haut débit de matériaux comme les minéraux ou le clinker de ciment.

- Si votre objectif principal est une réaction chimique uniforme : Ce four excelle dans des processus comme l'oxydation ou la réduction où chaque particule doit être également exposée à une atmosphère contrôlée.

- Si votre objectif principal est la recherche et le développement : Un four tubulaire rotatif à l'échelle du laboratoire offre un contrôle précis pour la synthèse de nouvelles poudres et catalyseurs avec des propriétés très cohérentes.

- Si vous traitez des objets grands et solides ou des poudres extrêmement fragiles : Un four à moufle statique ou un four tubulaire standard est probablement un choix plus approprié.

En fin de compte, la décision d'utiliser un four tubulaire rotatif repose sur sa capacité inégalée à traiter uniformément des matériaux en vrac dans un environnement dynamique.

Tableau récapitulatif :

| Domaine d'application | Procédés clés | Industries bénéficiaires |

|---|---|---|

| Calcination | Décomposition thermique, élimination de l'humidité | Science des matériaux, Chimie |

| Traitement des minerais | Grillage, oxydation, réduction gazeuse | Métallurgie, Exploitation minière |

| Synthèse de matériaux | Production de catalyseurs et de pigments | Électronique, Céramique |

| Matériaux de construction | Production de clinker de ciment | Construction, Fabrication industrielle |

Prêt à améliorer le traitement de vos matériaux en vrac avec précision et efficacité ? Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la métallurgie, la science des matériaux ou le traitement chimique, notre expertise garantit des performances et une fiabilité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité