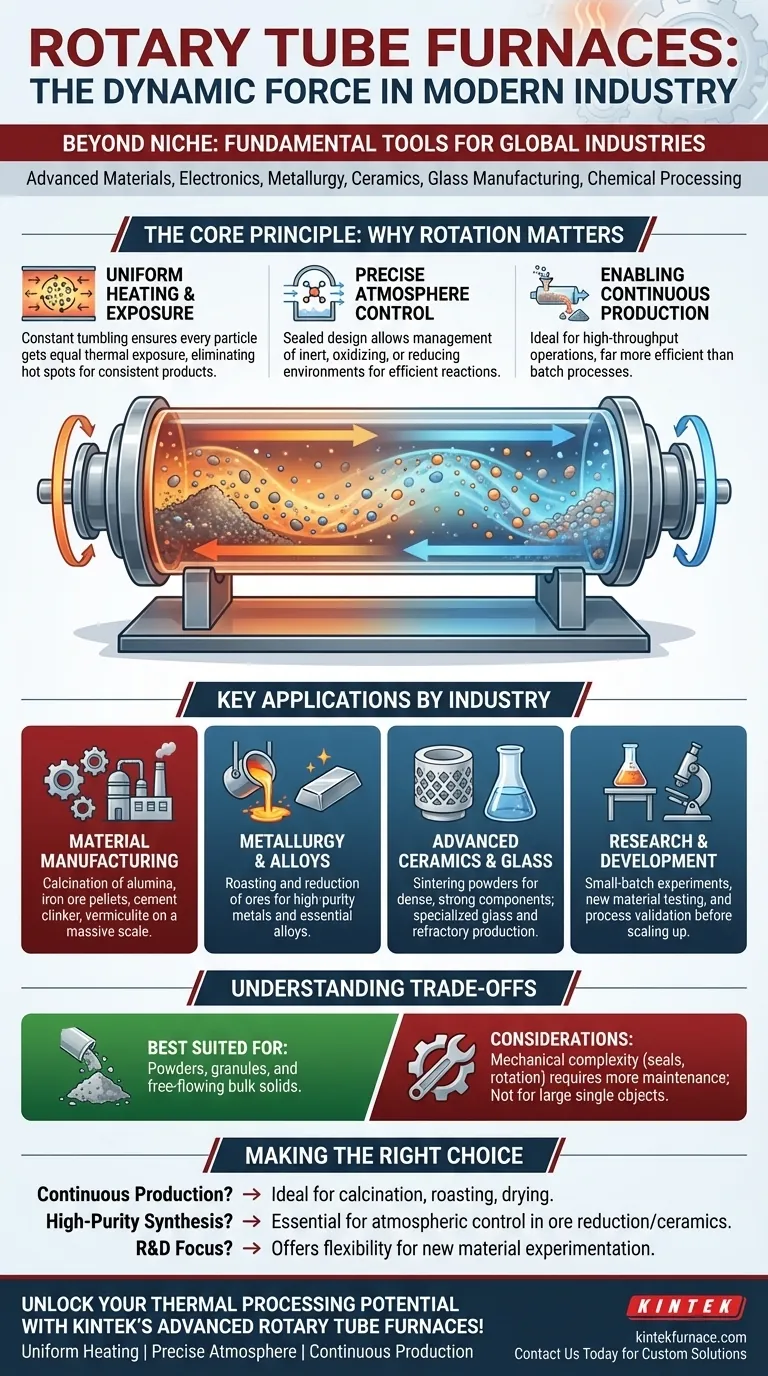

Au-delà de quelques applications de niche, les fours tubulaires rotatifs sont des outils fondamentaux dans un large éventail d'industries, notamment les matériaux avancés, l'électronique, la métallurgie, la céramique, la fabrication du verre et le traitement chimique. Leur valeur découle de leur capacité unique à chauffer uniformément et à traiter en continu des poudres, des granulés et d'autres matériaux en vrac dans un environnement étroitement contrôlé. Cela les rend indispensables à la fois pour la production industrielle à grande échelle et la recherche avancée.

La véritable signification d'un four tubulaire rotatif ne réside pas seulement dans la liste des industries qu'il dessert, mais dans le processus spécifique qu'il permet. Sa capacité à faire culbuter continuellement et à exposer chaque particule d'un matériau en vrac à une température uniforme et à une atmosphère contrôlée est la raison principale de son adoption généralisée.

Le principe de base : pourquoi la rotation est importante

Comprendre pourquoi ces fours sont si polyvalents commence par leur conception fondamentale. Contrairement à un four statique, l'ensemble de la chambre de traitement tourne, ce qui offre plusieurs avantages essentiels.

Chauffage uniforme et exposition des matériaux

Le mouvement de culbutage constant garantit que le matériau – qu'il s'agisse d'une poudre, d'une pastille ou d'un granulé – est soigneusement mélangé lorsqu'il traverse le four.

Ce mouvement dynamique prévient les points chauds et garantit que chaque particule est exposée aux mêmes conditions thermiques, ce qui se traduit par un produit final très cohérent et uniforme.

Contrôle précis de l'atmosphère

La conception du tube scellé permet une gestion précise de l'atmosphère interne. Les processus peuvent être menés dans des environnements inertes, oxydants ou réducteurs.

La rotation garantit que le gaz de traitement interagit avec toute la surface du matériau, conduisant à des réactions chimiques efficaces et complètes comme l'oxydation ou la réduction.

Permettre la production continue

Les fours rotatifs sont idéaux pour les opérations de production continue où la matière première est introduite à une extrémité et un produit fini est déchargé de l'autre.

Cette conception est beaucoup plus efficace pour la fabrication à grande échelle que les fours à batch, qui doivent être chargés, chauffés, refroidis et déchargés en cycles distincts.

Applications clés par industrie

Les capacités de traitement uniques des fours tubulaires rotatifs les rendent essentiels pour des tâches spécifiques dans de nombreux secteurs.

Fabrication de matériaux

Ces fours sont des bêtes de somme pour la production de produits industriels clés. Le processus de calcination – chauffer un solide à haute température pour provoquer une transition de phase ou une décomposition thermique – est une application courante.

Des exemples incluent la production d'alumine, de boulettes de minerai de fer, de vermiculite et de clinker de ciment à une échelle massive.

Métallurgie et production d'alliages

En métallurgie, les fours rotatifs sont essentiels pour affiner les minerais et créer des métaux et alliages de haute pureté.

Ils facilitent des processus cruciaux comme le grillage (chauffage en présence d'air) et la réduction (élimination de l'oxygène), qui sont des étapes essentielles dans l'extraction des métaux de leurs minerais.

Céramiques avancées et verre

Pour les céramiques avancées, le chauffage uniforme fourni par un four rotatif est utilisé pour le frittage des poudres. Ce processus crée des composants céramiques denses, solides et homogènes.

Ils sont également utilisés dans la fabrication spécialisée du verre et dans la production de matériaux réfractaires conçus pour résister à une chaleur extrême.

Recherche et développement

Dans les laboratoires universitaires, les instituts de recherche et les départements de R&D d'entreprise, les fours rotatifs à petite échelle de laboratoire offrent une flexibilité inégalée.

Leur adaptabilité permet aux chercheurs d'expérimenter de nouveaux matériaux, de tester de nouveaux processus chimiques en petits lots et de valider les paramètres de production avant de passer à l'échelle industrielle.

Comprendre les compromis

Bien que très efficaces, les fours tubulaires rotatifs ne sont pas une solution universelle. Leurs avantages sont liés à des cas d'utilisation spécifiques, et comprendre leurs limites est essentiel pour une application correcte.

Mieux adaptés aux matériaux en vrac

Leur principale force est le traitement des poudres, des granulés et d'autres solides en vrac à écoulement libre. Ils ne sont pas conçus pour chauffer de grands objets uniques, des liquides ou des matériaux qui pourraient s'agglomérer ou coller aux parois du tube.

Complexité mécanique

Le mécanisme de rotation, y compris le moteur d'entraînement, les engrenages et surtout les joints à chaque extrémité du tube, ajoute une complexité mécanique. Ces composants nécessitent plus d'entretien qu'un simple tube statique ou un four à moufle.

Débit vs. taille du lot

Bien qu'excellents pour le flux continu, leur volume effectif à un moment donné peut être plus petit que celui d'un grand four à lot. Pour les applications nécessitant le chauffage simultané d'un seul objet ou d'un lot très volumineux, un type de four différent peut être plus approprié.

Faire le bon choix pour votre objectif

Le choix de l'équipement de traitement thermique correct dépend entièrement de votre objectif. La décision d'utiliser un four tubulaire rotatif doit être dictée par la nature de votre matériau et le processus souhaité.

- Si votre objectif principal est la production industrielle continue : Un four tubulaire rotatif est le choix idéal pour la calcination, le grillage ou le séchage des poudres et des pastilles.

- Si votre objectif principal est la synthèse de matériaux de haute pureté : Le contrôle atmosphérique et thermique précis d'un four rotatif est essentiel pour des processus comme la réduction de minerai ou la création de poudres céramiques avancées.

- Si votre objectif principal est la recherche et le développement : Un four rotatif flexible à l'échelle du laboratoire offre le contrôle et l'adaptabilité nécessaires pour expérimenter de nouvelles compositions de matériaux et de nouveaux processus.

En fin de compte, comprendre le principe de l'exposition dynamique des matériaux est la clé pour exploiter tout le potentiel d'un four tubulaire rotatif dans n'importe quelle application.

Tableau récapitulatif :

| Industrie | Applications clés |

|---|---|

| Fabrication de matériaux | Calcination (ex : alumine, clinker de ciment) |

| Métallurgie | Grillage et réduction des minerais |

| Céramiques avancées et verre | Frittage de poudres pour des composants denses |

| Traitement chimique | Réactions en atmosphère contrôlée |

| Recherche et développement | Expériences en petits lots et validation de processus |

Libérez tout le potentiel de votre traitement thermique avec les fours tubulaires rotatifs avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions telles que des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour un chauffage uniforme, un contrôle précis de l'atmosphère et une production continue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et vos résultats dans les matériaux, la métallurgie, la céramique, et au-delà !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs