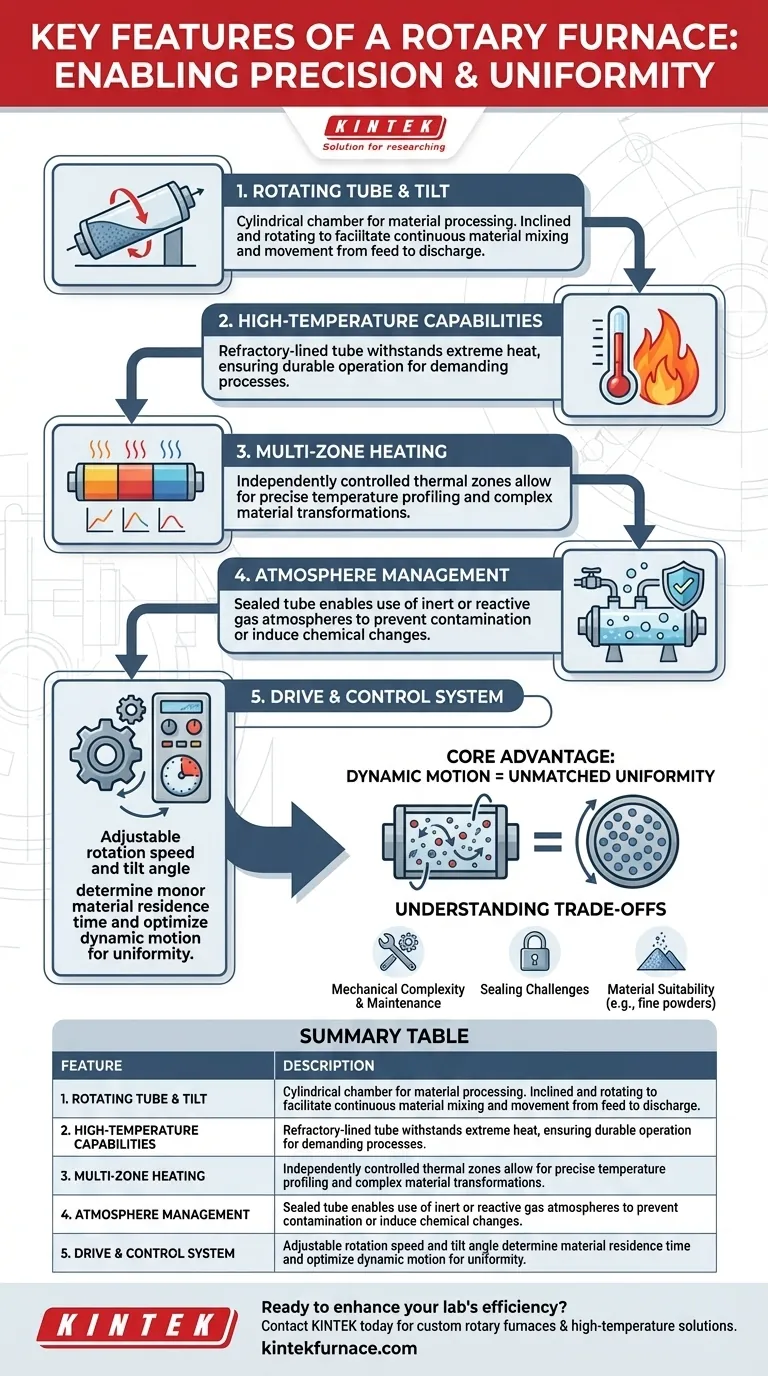

À la base, un four rotatif est défini par cinq caractéristiques principales. Celles-ci comprennent un tube cylindrique rotatif pour le traitement des matériaux, des capacités à haute température, un chauffage multizone précis pour des profils de température contrôlés, une gestion polyvalente de l'atmosphère à l'intérieur du tube scellé et un système d'entraînement qui contrôle la vitesse de rotation et l'angle d'inclinaison.

L'objectif central d'un four rotatif n'est pas seulement de chauffer le matériau, mais de le faire avec une uniformité exceptionnelle. Sa caractéristique déterminante — la rotation — crée un environnement de traitement dynamique qui mélange continuellement le matériau, garantissant que chaque particule est exposée à des conditions thermiques et atmosphériques identiques.

L'anatomie d'un four rotatif

Pour comprendre ses caractéristiques, il faut d'abord comprendre ses composants fondamentaux. Ces pièces fonctionnent de concert pour créer un système de traitement continu et contrôlé.

Le tube rotatif

Le cœur du four est la chambre cylindrique ou le tube qui contient le matériau en cours de traitement. Il est généralement construit en métal et doublé de matériaux réfractaires pour résister aux températures extrêmes.

Ce tube est presque toujours monté avec une légère inclinaison. Cette inclinaison, combinée à la rotation, facilite le mouvement régulier du matériau de l'extrémité d'alimentation à l'extrémité de décharge.

Le système de chauffage

Les fours rotatifs utilisent une conception à chauffage indirect. Les éléments chauffants (brûleurs électriques ou à gaz) sont situés à l'extérieur du tube de traitement.

Cette séparation est essentielle. Elle permet un contrôle précis de la température et empêche les sous-produits de combustion de contaminer l'atmosphère du processus à l'intérieur du tube, garantissant ainsi la pureté du produit.

Le mécanisme d'entraînement et de contrôle

Un mécanisme entraîné par un moteur fournit la force de rotation. La vitesse de cette rotation est une variable de processus clé qui peut être contrôlée avec précision.

Parallèlement à la vitesse de rotation, de nombreux systèmes permettent également d'ajuster l'angle d'inclinaison du tube. Ensemble, ces deux commandes déterminent le temps de séjour — la durée pendant laquelle le matériau passe dans le four.

Systèmes de manutention des matériaux

Pour un fonctionnement continu, les fours rotatifs sont équipés de systèmes d'alimentation et de décharge automatisés. Ces systèmes introduisent la matière première à l'extrémité supérieure et collectent le matériau traité lorsqu'il sort par l'extrémité inférieure, permettant une production à haut débit.

Comment les caractéristiques clés pilotent le contrôle du processus

Les composants physiques du four permettent un ensemble de fonctionnalités puissantes qui confèrent aux ingénieurs un contrôle précis sur le processus de fabrication.

Mouvement dynamique pour une uniformité inégalée

Le mouvement de basculement constant imparti par la rotation est l'avantage le plus significatif du four. Il garantit que chaque particule est exposée de manière répétée à la source de chaleur et à l'atmosphère interne.

Cela élimine les points chauds et les gradients courants dans les fours statiques, résultant en un produit final hautement cohérent et homogène.

Profilage de température de précision avec chauffage multizone

La longueur du four est divisée en plusieurs zones thermiques contrôlées indépendamment. Cela vous permet de créer une « recette » ou un profil de température spécifique le long du tube.

Un profil typique pourrait impliquer une zone de préchauffage, une zone de réaction à haute température et une zone de refroidissement contrôlé, le tout dans un seul processus continu. Ce niveau de gestion thermique est essentiel pour les transformations de matériaux complexes telles que la calcination ou le frittage.

Gestion polyvalente de l'atmosphère

La nature scellée du tube de processus permet un contrôle total de l'atmosphère interne. Des joints spécialisés à l'entrée et à la sortie empêchent l'air ambiant d'entrer.

Cette caractéristique est essentielle pour les processus qui nécessitent des atmosphères inertes (utilisant des gaz comme l'azote ou l'argon) pour prévenir l'oxydation, ou des atmosphères réactives pour induire des changements chimiques spécifiques dans le matériau.

Comprendre les compromis et les considérations

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Leur conception unique s'accompagne de considérations opérationnelles spécifiques.

Complexité mécanique et entretien

Les composants rotatifs, en particulier les joints et le mécanisme d'entraînement, introduisent une complexité mécanique absente des fours discontinus statiques. Ces pièces nécessitent une inspection et un entretien réguliers pour garantir la fiabilité et prévenir les temps d'arrêt.

Défis d'étanchéité

Maintenir un joint parfaitement hermétique sur un tube rotatif, surtout à haute température et pression, constitue un défi d'ingénierie important. Bien que les joints modernes soient très efficaces, ils peuvent être un point de défaillance potentiel pour les processus nécessitant une pureté atmosphérique extrême.

Adéquation du matériau

L'action de basculement ne convient pas à tous les matériaux. Les poudres extrêmement fines peuvent être entraînées hors du four par le flux de gaz de processus (un phénomène appelé élutriation), tandis que les matériaux collants ou agglomérants peuvent s'accumuler sur les parois du tube, entravant l'écoulement et le transfert de chaleur.

Faire le bon choix pour votre processus

Le choix du bon équipement de traitement thermique dépend entièrement de votre objectif final. Un four rotatif est un outil spécialisé conçu pour des résultats spécifiques.

- Si votre objectif principal est d'atteindre la plus grande uniformité de matériau possible : L'action de mélange continu d'un four rotatif est supérieure à presque toutes les méthodes de traitement discontinu.

- Si votre objectif principal est une production continue à haut débit : Les systèmes d'alimentation et de décharge intégrés rendent les fours rotatifs idéaux pour l'intégration dans des lignes industrielles automatisées.

- Si votre objectif principal est le traitement sous atmosphère contrôlée : La conception du tube scellé est un avantage majeur, mais vous devez tenir compte de l'entretien des joints rotatifs.

- Si votre objectif principal est la simplicité et la flexibilité de processus pour des lots petits et variés : Un four à sole ou à moufle statique peut être un choix plus pratique et nécessitant moins d'entretien, bien que vous perdiez en uniformité et en débit.

En fin de compte, la compréhension de ces caractéristiques fondamentales vous permet de déterminer si le traitement dynamique et continu d'un four rotatif correspond à vos objectifs matériels et de production spécifiques.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Tube rotatif | Chambre cylindrique qui tourne et s'incline pour un mélange et un mouvement continus du matériau. |

| Capacité à haute température | Résiste aux chaleurs extrêmes avec des tubes doublés de réfractaires pour un fonctionnement durable. |

| Chauffage multizone | Zones thermiques contrôlées indépendamment pour un profilage de température précis. |

| Gestion de l'atmosphère | Le tube scellé permet un contrôle des gaz inertes ou réactifs pour éviter la contamination. |

| Système d'entraînement | Vitesse de rotation et angle d'inclinaison réglables pour contrôler le temps de séjour du matériau. |

Prêt à améliorer l'efficacité de votre laboratoire grâce à des solutions sur mesure pour les hautes températures ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours rotatifs avancés et d'autres systèmes tels que des fours à moufle, à tube, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour une uniformité et un contrôle de processus supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit