Au fond, la fusion sous vide par induction (VIM) offre trois avantages essentiels pour la production de superalliages : un environnement de fusion ultra-pur, un contrôle chimique précis des éléments réactifs et une uniformité compositionnelle exceptionnelle. C'est cette combinaison qui permet de créer des matériaux haute performance capables de résister à des conditions de service extrêmes où les alliages fondus à l'air conventionnels échoueraient.

La fusion sous vide par induction n'est pas simplement une technique de fusion ; c'est un processus d'affinage fondamental. En créant un vide contrôlé, elle élimine la contamination atmosphérique qui dégrade les superalliages, permettant la conception et la production de matériaux avec une résistance, une pureté et une résistance à la température supérieures.

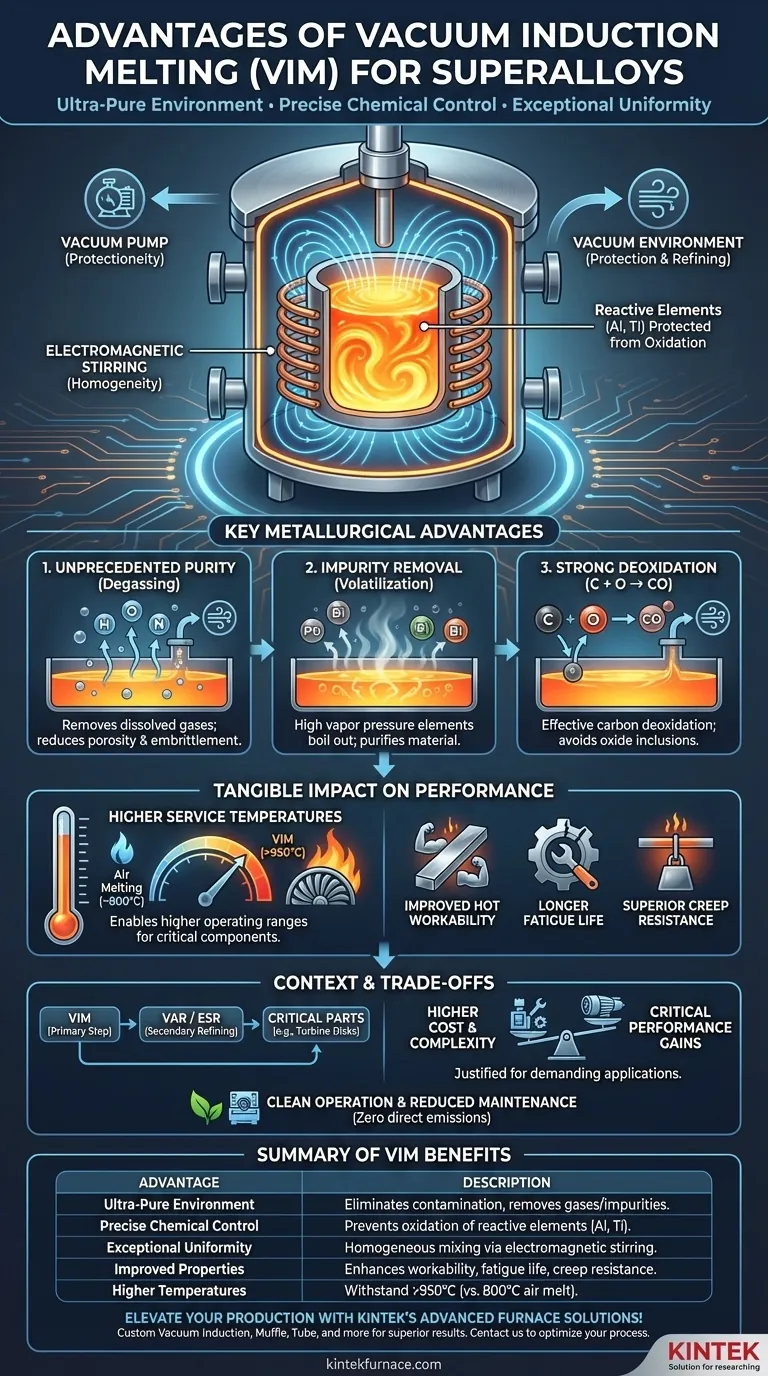

Le principe fondamental : un environnement de fusion contrôlé

L'efficacité de la technologie VIM provient du placement d'un four à induction standard à l'intérieur d'une chambre scellée et évacuée. Ce concept simple transforme fondamentalement le processus de fusion, passant d'une exposition à une protection et un affinage.

Pourquoi un vide est essentiel

Les superalliages tirent leur incroyable résistance à haute température des éléments réactifs, principalement l'aluminium (Al) et le titane (Ti). Lorsqu'ils sont fondus à l'air, ces éléments vitaux s'oxydent rapidement, formant des inclusions qui compromettent l'intégrité et les propriétés mécaniques de l'alliage.

L'environnement sous vide empêche cette oxydation. En éliminant l'oxygène et l'azote, la VIM garantit que ces éléments réactifs restent dans la solution métallique pour remplir leur fonction de renforcement prévue.

Comment l'induction facilite le processus

Le four à induction lui-même génère un champ électromagnétique qui chauffe et agite le métal en fusion. Ce brassage électromagnétique est crucial, car il assure que toutes les additions d'alliage sont distribuées de manière parfaitement uniforme dans toute la masse fondue. Il en résulte un alliage complètement homogène avec des propriétés constantes de haut en bas.

Avantages métallurgiques clés

L'environnement contrôlé de la VIM offre une série d'avantages distincts qui se traduisent directement par des superalliages de meilleure qualité.

Atteindre une pureté sans précédent

Le vide extrait activement les gaz dissous comme l'hydrogène, l'oxygène et l'azote du métal en fusion. Ce processus de dégazage réduit considérablement le risque de porosité et de fragilisation liés aux gaz, conduisant à un produit final plus propre et plus fiable.

Élimination des impuretés nocives

De nombreux éléments traces nuisibles, tels que le plomb et le bismuth, ont une pression de vapeur élevée. Sous vide, ces éléments s'évaporent littéralement de l'alliage en fusion et sont éliminés par le système de vide. Cet effet de volatilisation est un puissant mécanisme de purification propre aux procédés sous vide.

Forte capacité de dés-oxydation

La VIM facilite une réaction de dés-oxydation par le carbone très efficace. Dans le vide, le carbone se combine facilement avec tout oxygène résiduel dans la masse fondue pour former du monoxyde de carbone (CO), qui est ensuite pompé. Ceci est bien plus efficace que l'utilisation de dés-oxydants métalliques, qui peuvent laisser derrière eux des inclusions d'oxyde indésirables.

Comprendre les compromis

Bien que puissante, la VIM est un outil spécifique dans son propre contexte. Comprendre son rôle et ses limites est essentiel pour l'utiliser efficacement.

Souvent une étape de fusion primaire

Pour les applications les plus exigeantes, telles que les composants rotatifs de moteurs à réaction, la VIM est la première étape cruciale d'un processus à plusieurs étapes. L'« électrode » créée par la VIM est souvent refondue à l'aide de processus secondaires tels que le refusion sous arc sous vide (VAR) ou la refusion sous laitier électrothermique (ESR) pour obtenir une pureté encore plus grande et une structure de grain optimisée.

Complexité et coût plus élevés

L'utilisation d'un four sous vide est intrinsèquement plus complexe et coûteuse que la fusion à l'air. L'équipement, l'entretien des systèmes de vide et les cycles plus longs contribuent à un prix plus élevé pour les matériaux produits par VIM. Ce coût est justifié par les immenses gains de performance requis pour les applications critiques.

Avantages environnementaux et de maintenance

Les fours VIM modernes sont des systèmes à fonctionnement propre sans aucune émission directe, s'alignant sur les objectifs de durabilité. Leurs conceptions, incluant souvent des systèmes de refroidissement à eau distillée, minimisent également la maintenance en empêchant la formation de tartre et en assurant une grande fiabilité.

L'impact tangible sur la performance des superalliages

Les avantages métallurgiques de la VIM ne sont pas seulement théoriques ; ils produisent des améliorations spectaculaires dans le matériau final.

Permettre des températures de service plus élevées

En permettant des concentrations plus élevées d'éléments d'alliage réactifs et en produisant un métal de base plus propre, la fusion sous vide est directement responsable de l'augmentation de la capacité des superalliages. Par exemple, elle a fait passer la température de service maximale des superalliages corroyés d'environ 800 °C à plus de 950 °C.

Amélioration des propriétés mécaniques

La combinaison d'une grande pureté, d'une faible teneur en gaz et d'une homogénéité chimique conduit à des propriétés mécaniques supérieures dans l'ensemble. Les superalliages traités par VIM présentent une facilité de travail à chaud améliorée, une durée de vie en fatigue prolongée et une résistance au fluage considérablement améliorée à haute température.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de produire des pièces tournantes critiques (par exemple, des disques de turbine) : La VIM est le point de départ non négociable pour atteindre la pureté et la fiabilité nécessaires.

- Si votre objectif principal est de développer de nouvelles compositions d'alliages avancés : La VIM fournit l'environnement vierge et contrôlé essentiel pour une recherche et un développement précis.

- Si votre objectif principal est d'améliorer la performance d'un alliage existant : La transition de la fusion à l'air à la VIM est l'un des moyens les plus efficaces d'élever sa capacité thermique et son intégrité mécanique.

En fin de compte, la fusion sous vide par induction est la technologie de base qui rend possibles les moteurs à réaction modernes, les turbines électriques et autres systèmes haute performance.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Environnement de fusion ultra-pur | Élimine la contamination atmosphérique, élimine les gaz dissous et les impuretés pour des alliages plus propres. |

| Contrôle chimique précis | Prévient l'oxydation des éléments réactifs comme Al et Ti, assurant une composition d'alliage précise. |

| Uniformité compositionnelle exceptionnelle | Le brassage électromagnétique assure un mélange homogène pour des propriétés cohérentes dans toute la masse fondue. |

| Propriétés mécaniques améliorées | Améliore la facilité de travail à chaud, la durée de vie en fatigue et la résistance au fluage à haute température. |

| Températures de service plus élevées | Permet aux superalliages de résister à des températures supérieures à 950 °C, contre 800 °C avec la fusion à l'air. |

Élevez votre production de superalliages avec les solutions de fours haute température avancées de KINTEK ! En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons des fours à induction sous vide ainsi que d'autres systèmes tels que des fours à Muffle, à Tube, Rotatifs, sous Vide et sous Atmosphère, et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques, offrant une pureté, une performance et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et obtenir des résultats révolutionnaires !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues