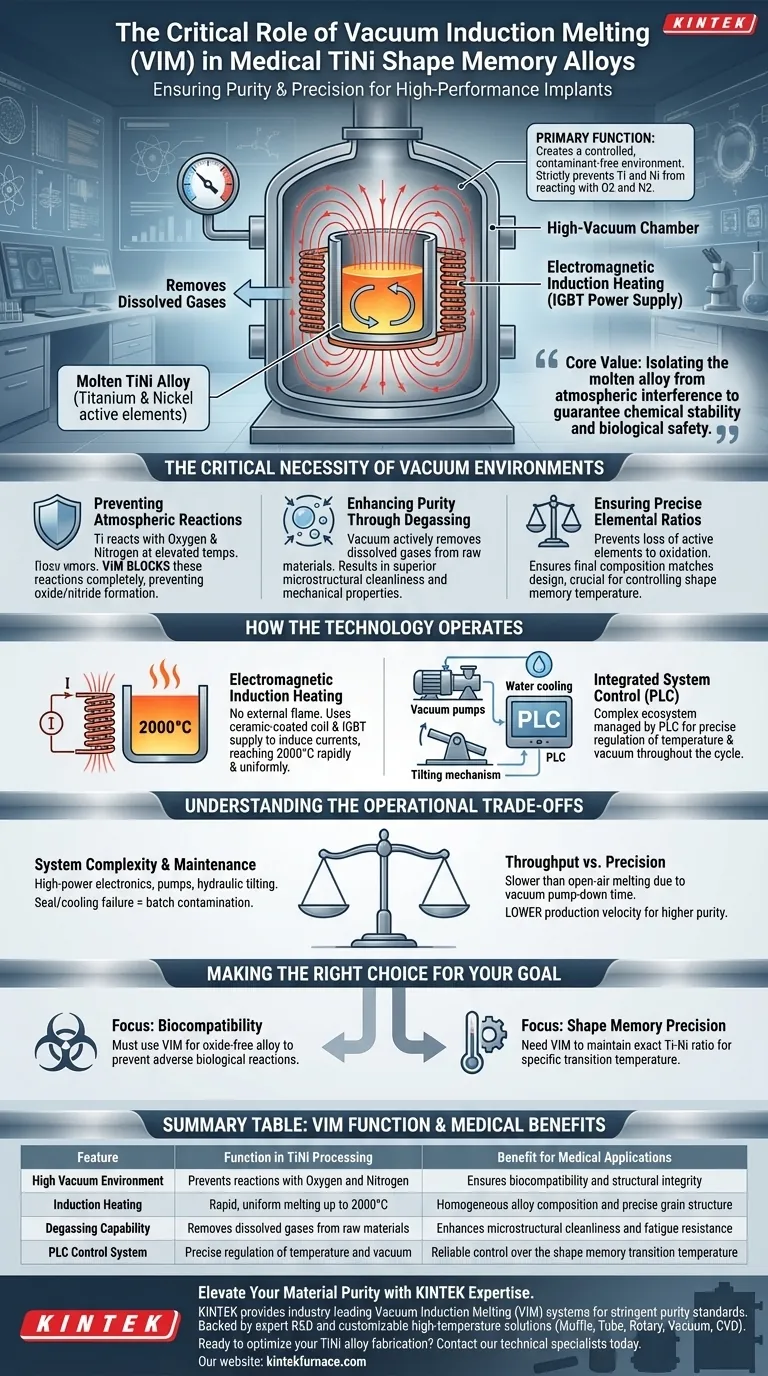

La fonction principale d'un four de fusion par induction sous vide (VIM) est de créer un environnement contrôlé et exempt de contaminants pour la fusion de métaux réactifs. Spécifiquement pour les alliages médicaux TiNi (Titane-Nickel), il utilise l'induction électromagnétique dans une chambre à vide poussé pour générer de la chaleur. Ce processus empêche strictement les éléments actifs — le titane et le nickel — de réagir avec l'oxygène et l'azote, garantissant ainsi que le lingot final atteigne le rapport élémentaire précis et la haute pureté requis pour les applications médicales.

La valeur fondamentale de la technologie VIM réside dans sa capacité à isoler l'alliage en fusion des interférences atmosphériques. En éliminant l'oxydation et en retirant les gaz dissous, elle garantit la stabilité chimique et la sécurité biologique essentielles à des implants à mémoire de forme de haute qualité.

La nécessité critique des environnements sous vide

Prévention des réactions atmosphériques

Le titane est un élément très réactif qui réagit agressivement avec l'oxygène et l'azote à des températures élevées.

S'il est fondu à l'air libre, ces réactions forment des oxydes et des nitrures qui compromettent l'intégrité structurelle de l'alliage. Le four VIM crée un environnement de vide poussé qui bloque efficacement ces réactions.

Amélioration de la pureté par dégazage

Au-delà de la simple prévention de nouvelles contaminations, l'environnement sous vide affine activement le matériau.

La différence de pression aide à éliminer les gaz dissous déjà présents dans les matières premières. Il en résulte un lingot final d'une propreté microstructurale et de propriétés mécaniques supérieures.

Garantie de rapports élémentaires précis

Les alliages médicaux à mémoire de forme nécessitent un équilibre stœchiométrique exact entre le titane et le nickel pour fonctionner correctement.

Étant donné que le VIM empêche la perte d'éléments actifs par oxydation, il garantit que la composition chimique finale correspond précisément à la conception prévue. Cette précision est essentielle pour contrôler la température à laquelle l'effet de mémoire de forme se produit.

Fonctionnement de la technologie

Chauffage par induction électromagnétique

Le four n'utilise pas de source de chaleur externe comme une flamme ; il utilise plutôt une alimentation électrique à moyenne fréquence IGBT.

Le courant circule dans une bobine de cuivre revêtue de céramique, générant un champ électromagnétique qui induit des courants électriques dans le métal lui-même. Cela permet au matériau d'atteindre rapidement et uniformément des températures allant jusqu'à 2000°C.

Contrôle intégré du système

Un four VIM est un écosystème complexe comprenant des pompes à vide, des mécanismes d'inclinaison et des intercouches refroidies par eau.

Un système de contrôle électrique, souvent géré par un automate programmable (PLC), orchestre ces composants. Cela permet une régulation précise de la température et des niveaux de vide tout au long du cycle de fusion et de coulée.

Comprendre les compromis opérationnels

Complexité et maintenance du système

Bien que le VIM offre une qualité supérieure, il introduit une complexité opérationnelle significative par rapport aux méthodes de fusion standard.

Le système repose sur l'intégration transparente de pompes à vide, d'électronique de puissance élevée et de mécanismes d'inclinaison hydrauliques. Une défaillance du joint d'étanchéité sous vide ou du système de refroidissement peut entraîner une contamination immédiate du lot ou des dommages à l'équipement.

Débit vs. Précision

Le processus est intrinsèquement plus lent que la fusion par induction à l'air libre en raison du temps nécessaire pour évacuer la chambre jusqu'à un vide poussé.

Les fabricants doivent accepter une vitesse de production plus faible comme coût nécessaire pour atteindre les niveaux de pureté requis par les normes médicales.

Faire le bon choix pour votre objectif

Pour les fabricants de dispositifs médicaux et les métallurgistes, le choix de la technologie de fusion détermine le succès du produit final.

- Si votre objectif principal est la biocompatibilité : Vous devez utiliser le VIM pour garantir que l'alliage est exempt d'inclusions d'oxydes susceptibles de déclencher des réactions biologiques indésirables.

- Si votre objectif principal est la précision de la mémoire de forme : Vous avez besoin du VIM pour maintenir le rapport exact titane-nickel, qui définit la température spécifique à laquelle l'alliage change de forme.

Le VIM n'est pas simplement une méthode de fusion ; c'est une stratégie de purification essentielle pour la production de matériaux médicaux à enjeux élevés.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement du TiNi | Avantage pour les applications médicales |

|---|---|---|

| Environnement sous vide poussé | Prévient les réactions avec l'oxygène et l'azote | Garantit la biocompatibilité et l'intégrité structurelle |

| Chauffage par induction | Fusion rapide et uniforme jusqu'à 2000°C | Composition homogène de l'alliage et structure granulaire précise |

| Capacité de dégazage | Élimine les gaz dissous des matières premières | Améliore la propreté microstructurale et la résistance à la fatigue |

| Système de contrôle PLC | Régulation précise de la température et du vide | Contrôle fiable de la température de transition de la mémoire de forme |

Élevez la pureté de vos matériaux avec l'expertise KINTEK

La précision est non négociable dans la production d'alliages de qualité médicale. KINTEK fournit des systèmes de fusion par induction sous vide (VIM) leaders de l'industrie, conçus pour répondre aux normes de pureté et de composition les plus strictes.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de solutions de fours de laboratoire à haute température — y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables à vos besoins spécifiques de recherche ou de production.

Prêt à optimiser la fabrication de vos alliages TiNi ? Contactez nos spécialistes techniques dès aujourd'hui pour découvrir comment la technologie de four avancée de KINTEK peut améliorer l'efficacité et la sécurité des produits de votre laboratoire.

Guide Visuel

Références

- Jiajing Sun. Development of TiNi Alloy Superelastic Guidewire Needle for New Type of Medical Arthroscopic Surgery. DOI: 10.54097/mcmv2h54

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment fonctionne un four à induction sous vide pour la simulation de désoxydation Silicium-Manganèse ? Obtenir des résultats de haute pureté

- Où le chauffage par induction est-il couramment utilisé ? Découvrez ses principales applications industrielles et commerciales

- Quels avantages en matière de sécurité offrent les fours de fusion à induction sous vide ? Assurer la sécurité de l'opérateur et des matériaux dans les industries à enjeux élevés

- Quelle est la méthode principale recommandée pour la fusion des métaux précieux ? Four à induction pour une pureté et une efficacité élevées

- Comment le chauffage par induction contribue-t-il à la durabilité environnementale ? Améliorer l'efficacité et réduire les émissions

- Qu'est-ce que l'IGBT et comment fonctionne-t-il dans la fusion par induction ? Atteignez une efficacité de fusion supérieure

- Comment les fours à induction à moyenne fréquence sont-ils utilisés dans le forgeage et le formage ? Obtenez un chauffage rapide et uniforme pour des pièces de qualité supérieure

- Quel est le rôle des particules de zirconium en tant que "getter" dans la fusion par arc ? Assurer la synthèse pure de La(Ru1-xFex)3Si2