Fondamentalement, la technologie IGBT est avantageuse pour le chauffage par induction car elle agit comme un interrupteur électrique incroyablement rapide et très précis. Cette capacité à contrôler rapidement des circuits de forte puissance permet aux systèmes à induction modernes d'atteindre des niveaux d'efficacité, de vitesse et de précision de température auparavant inaccessibles avec les anciennes technologies.

L'avantage principal n'est pas simplement la puissance, mais le contrôle. Les IGBT permettent la création d'alimentations à haute fréquence qui peuvent être ajustées en temps réel, garantissant que l'énergie maximale est transférée à la pièce tout en minimisant les pertes et en améliorant la qualité du produit.

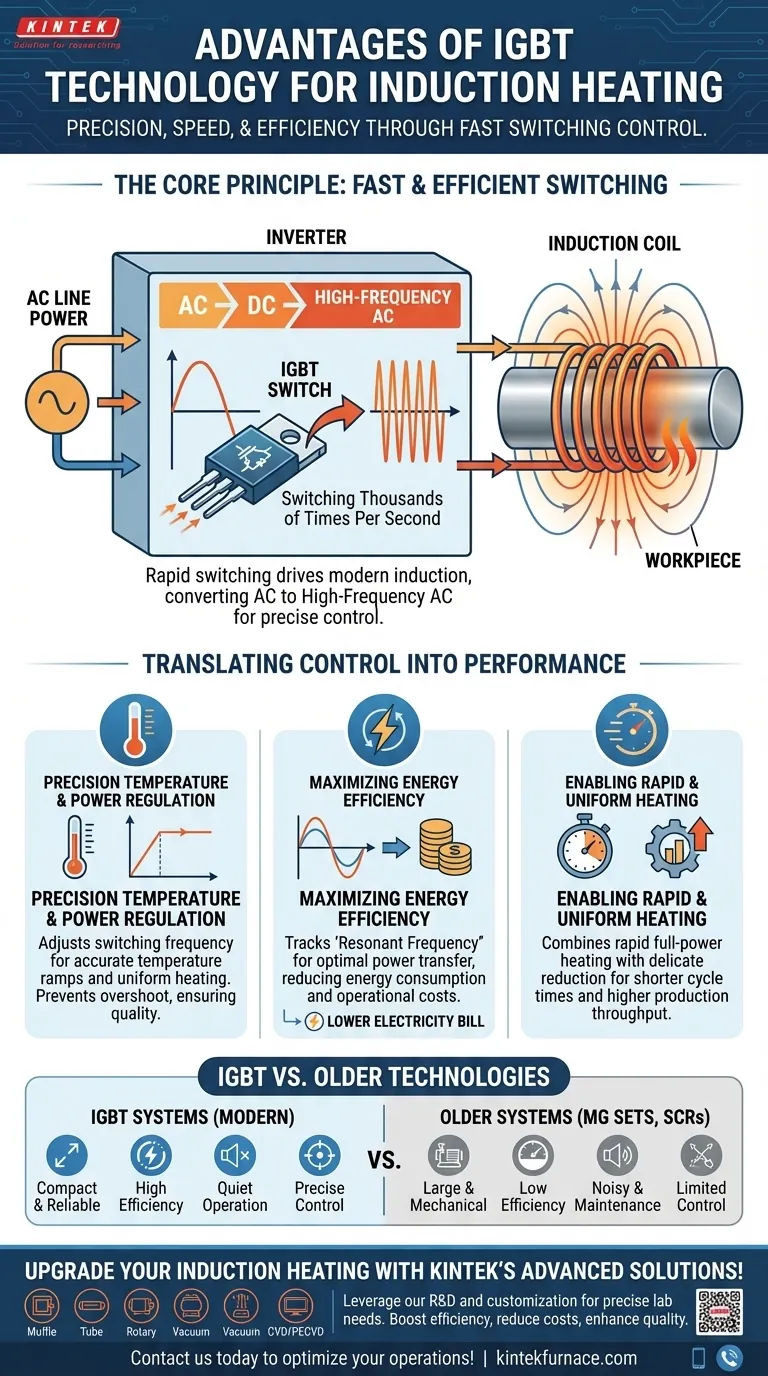

Le Principe Central : Commutation Rapide et Efficace

Pour comprendre l'avantage, il faut d'abord comprendre le rôle de l'IGBT (Transistor Bipolaire à Grille Isolée). C'est un dispositif à semi-conducteur puissant qui excelle dans une tâche spécifique : allumer et éteindre de grandes quantités de courant électrique très rapidement.

Ce que fait réellement un IGBT

Considérez un IGBT comme un interrupteur lumineux robuste sans pièces mobiles. Contrairement à un interrupteur mécanique, il peut être actionné des milliers de fois par seconde avec une extrême fiabilité et une perte d'énergie minimale lors de la commutation elle-même.

Cette commutation rapide est le moteur qui alimente une alimentation de chauffage par induction moderne, connue sous le nom d'onduleur.

De CC à CA Haute Fréquence

L'onduleur prend le courant alternatif entrant, le convertit en CC, puis utilise les IGBT pour « hacher » cette alimentation CC en une nouvelle sortie CA à haute fréquence. Ce courant alternatif à haute fréquence est ensuite envoyé à la bobine à induction.

C'est ce champ magnétique alternatif à haute fréquence, généré par la bobine, qui induit un courant dans la pièce métallique et provoque son échauffement.

Pourquoi la Vitesse de Commutation est Essentielle

La vitesse et l'efficacité des IGBT définissent la performance de l'ensemble du système. Une commutation plus rapide permet des fréquences de fonctionnement plus élevées, ce qui offre une plus grande plage de contrôle sur le processus de chauffage.

Transformer le Contrôle en Performance

Cette capacité fondamentale de commutation rapide à haute puissance se traduit directement par des avantages tangibles pour les applications industrielles. La capacité de gérer précisément la fréquence et le cycle de service de la sortie de puissance est ce qui débloque des performances supérieures.

Régulation Précise de la Température et de la Puissance

En ajustant la fréquence de commutation des IGBT, le système peut contrôler précisément la quantité de puissance délivrée à la pièce. Cela permet des montées et des paliers de température extrêmement précis, évitant le dépassement et assurant que le matériau est chauffé uniformément.

Ce niveau de contrôle est essentiel pour respecter des normes de qualité strictes dans des applications telles que le traitement thermique, le forgeage et la fusion d'alliages spéciaux.

Maximiser l'Efficacité Énergétique

La plus grande efficacité énergétique dans un système à induction se produit lorsque la fréquence de sortie de l'alimentation correspond à la fréquence de résonance naturelle de la bobine et de la pièce. Lorsqu'une pièce chauffe, ses propriétés électriques changent, ce qui modifie cette fréquence de résonance.

Étant donné que les systèmes basés sur les IGBT peuvent faire varier leur fréquence instantanément, ils peuvent « suivre » cette cible mouvante, optimisant constamment le transfert de puissance. Cela garantit que la quantité maximale d'énergie électrique est convertie en chaleur utile, réduisant considérablement la consommation d'énergie et les coûts opérationnels par rapport aux systèmes à fréquence fixe.

Permettre un Chauffage Rapide et Uniforme

Le contrôle précis de la puissance d'un système IGBT lui permet d'appliquer la pleine puissance pour un chauffage rapide, puis de réduire délicatement la puissance à mesure que la température cible est approchée. Cette combinaison de vitesse et de précision conduit à des cycles de temps plus courts et à des cadences de production plus élevées.

De plus, la nature localisée du chauffage par induction est améliorée par ce contrôle, garantissant que la chaleur n'est générée que là où elle est nécessaire, améliorant la qualité finale et l'intégrité du composant.

Comprendre les Compromis : IGBTs contre Technologies Antérieures

Les avantages des IGBT sont plus apparents lorsqu'ils sont comparés aux technologies qu'ils ont remplacées, telles que les ensembles moteur-générateur ou les alimentations basées sur SCR.

Les Limites des Systèmes Antérieurs

Les ensembles moteur-générateur (MG) étaient grands, mécaniques et inefficaces, convertissant souvent moins de 60 % de leur puissance d'entrée en chaleur utile. Ils avaient également des temps de réponse lents et nécessitaient un entretien important.

Les systèmes à Redresseur à Semi-conducteur Contrôlé au Silicium (SCR) représentaient une amélioration, mais ils fonctionnent à des fréquences plus basses et ont un contrôle beaucoup moins précis sur la sortie de puissance. Ils ne peuvent pas suivre la fréquence de résonance de la charge, ce qui entraîne une efficacité plus faible et un processus moins stable.

Les Avantages Pratiques des Systèmes IGBT

Au-delà de la performance pure, les alimentations IGBT sont nettement plus compactes, fiables et silencieuses que leurs prédécesseurs. Leur conception à l'état solide signifie moins de points de défaillance et une empreinte au sol beaucoup plus petite dans l'usine.

Faire le Bon Choix pour Votre Application

En fin de compte, le choix de la technologie dépend de votre objectif opérationnel principal. Un système à induction basé sur IGBT offre un avantage clair sur les trois métriques les plus critiques de la fabrication.

- Si votre objectif principal est la qualité et la cohérence du processus : Le contrôle précis de la température en temps réel des systèmes IGBT est non négociable pour produire des pièces répétables de haute qualité.

- Si votre objectif principal est la réduction des coûts opérationnels : L'efficacité énergétique élevée obtenue en suivant la fréquence de résonance se traduit directement par des économies substantielles sur votre facture d'électricité.

- Si votre objectif principal est la vitesse de production et le débit : La capacité de combiner chauffage rapide et contrôle précis permet des cycles de temps plus courts, augmentant directement la production de votre usine.

En maîtrisant le flux d'énergie avec une précision inégalée, la technologie IGBT vous permet d'obtenir un processus de chauffage plus rapide, plus efficace et de meilleure qualité.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Contrôle de Précision | Permet un ajustement en temps réel de la fréquence et de la puissance pour des montées en température précises et un chauffage uniforme. |

| Efficacité Énergétique | Suit la fréquence de résonance pour maximiser le transfert de puissance, réduisant la consommation d'énergie et les coûts opérationnels. |

| Chauffage Rapide | Combine une commutation rapide avec un contrôle précis pour des temps de cycle plus courts et un débit de production plus élevé. |

| Compact & Fiable | La conception à l'état solide offre un encombrement réduit, moins d'entretien et un fonctionnement plus silencieux par rapport aux technologies plus anciennes. |

Modernisez votre chauffage par induction avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour augmenter l'efficacité, réduire les coûts et améliorer la qualité de vos opérations !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité