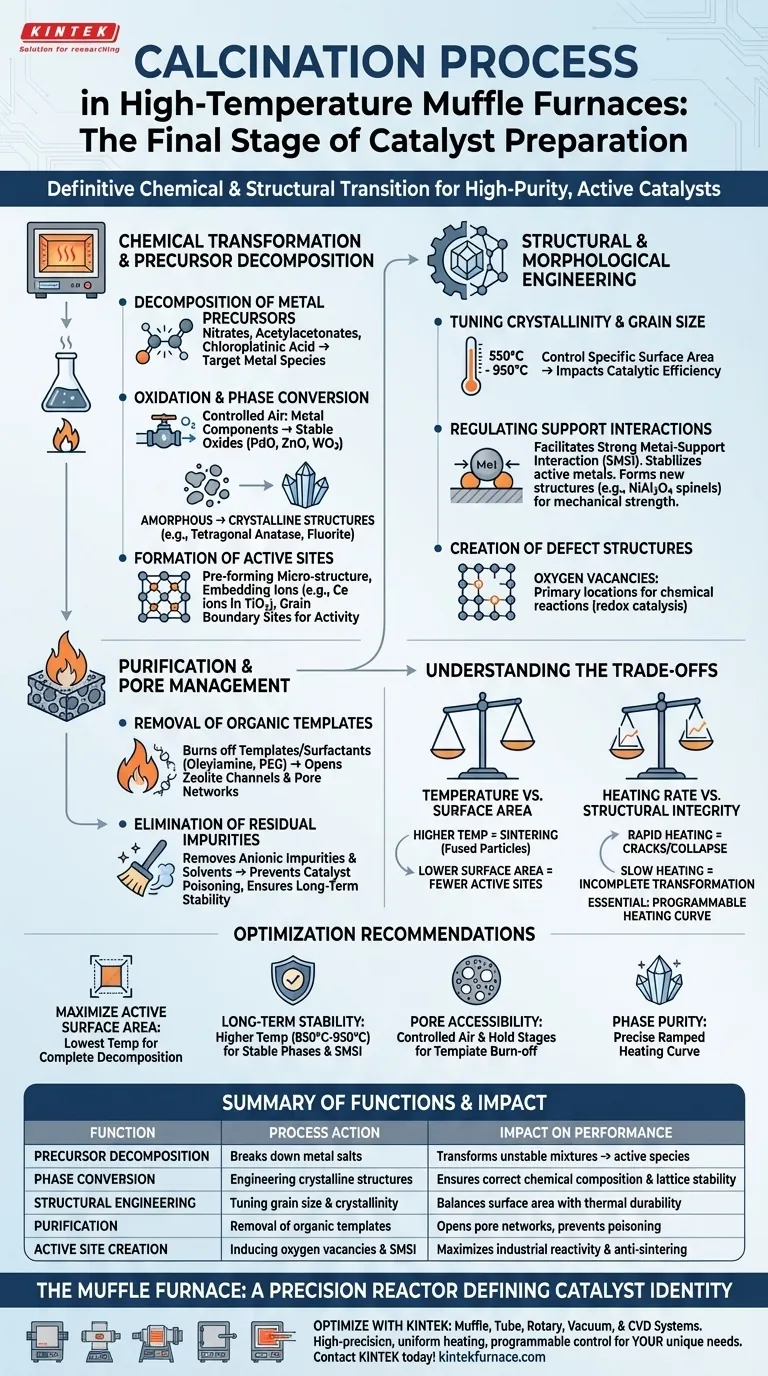

La calcination dans un four à moufle industriel à haute température sert d'étape de transition chimique et structurelle définitive dans la préparation des catalyseurs. Ce processus utilise une énergie thermique précise pour décomposer les précurseurs métalliques, éliminer les impuretés organiques et concevoir la phase cristalline finale du matériau. En contrôlant l'environnement d'oxydation, le four transforme des mélanges chimiques instables en structures catalytiques de haute pureté, actives et physiquement stables.

La fonction principale de la calcination est la transformation thermique des précurseurs en leurs états actifs finaux, garantissant que le catalyseur possède la composition chimique, la structure cristalline et la morphologie de surface correctes requises pour la réactivité industrielle.

Transformation Chimique et Décomposition des Précurseurs

Décomposition des Précurseurs Métalliques

Le four fournit la chaleur nécessaire pour décomposer les sels et complexes métalliques adsorbés sur le support du catalyseur. Des ligands courants tels que les nitrates, les acétylacétonates et l'acide chloroplatinique sont décomposés thermiquement pendant cette étape. Il reste ainsi l'espèce métallique cible dans un état prêt pour une réaction ultérieure ou une utilisation finale.

Oxydation et Conversion de Phase

Dans un environnement d'air contrôlé, les composants métalliques sont convertis en états d'oxydes stables tels que l'oxyde de palladium (PdO), l'oxyde de zinc (ZnO) ou le trioxyde de tungstène (WO3). Le four permet la transformation de matériaux précurseurs amorphes en structures cristallines spécifiques, telles que la structure anatase tétragonale du dioxyde de titane ou la structure de fluorine de l'oxyde de cérium.

Formation de Sites Actifs

Le processus de calcination est responsable de la pré-formation de la microstructure des sites actifs. Il peut faciliter l'incorporation d'ions dans un réseau—tels que des ions de cérium dans un réseau de dioxyde de titane—ou la formation de sites actifs aux joints de grains, essentiels à l'activité photocatalytique ou chimique.

Ingénierie Structurelle et Morphologique

Ajustement de la Cristallinité et de la Taille des Grains

En ajustant la température du four—souvent comprise entre 550°C et 950°C—les fabricants peuvent contrôler précisément la cristallinité et la taille des grains du catalyseur. Cet ajustement de température a un impact direct sur la surface spécifique, qui est un moteur principal de l'efficacité catalytique.

Régulation des Interactions Support-Métal

Le traitement à haute température facilite la Forte Interaction Métal-Support (FIMS), qui stabilise les métaux actifs sur un support. Dans certains cas, la calcination induit des réactions en phase solide qui forment de nouvelles structures telles que des spinelles NiAl2O4, améliorant considérablement la résistance mécanique et les propriétés anti-frittage du catalyseur.

Création de Structures de Défauts

Le traitement thermique dans le four à moufle peut être utilisé pour créer intentionnellement des vacances d'oxygène. Ces défauts servent souvent d'emplacements principaux pour les réactions chimiques, en particulier dans la catalyse d'oxydo-réduction (redox).

Purification et Gestion des Pores

Élimination des Gabarits Organiques et des Tensioactifs

De nombreux catalyseurs sont synthétisés à l'aide de "gabarits" organiques ou de tensioactifs tels que l'oléylamine ou le PEG pour contrôler la forme et la taille. La calcination "brûle" ces matériaux organiques, ouvrant efficacement les canaux zéolithiques ou les réseaux poreux qui seraient autrement bloqués.

Élimination des Impuretés Résiduelles

L'environnement du four assure l'élimination complète des impuretés anioniques résiduelles et des solvants. Ce résultat de haute pureté est essentiel pour prévenir l'empoisonnement du catalyseur et assurer la stabilité à long terme de la poudre d'oxyde finale.

Comprendre les Compromis

Température vs. Surface Spécifique

Bien que des températures plus élevées soient souvent nécessaires pour obtenir une phase cristalline stable, elles favorisent également le frittage. Une chaleur excessive provoque la fusion de petites particules, ce qui réduit considérablement la surface disponible et, par conséquent, le nombre de sites actifs disponibles.

Vitesse de Chauffage vs. Intégrité Structurelle

L'utilisation d'une courbe de chauffage programmable est essentielle ; si la température monte trop rapidement, l'échappement rapide des gaz en décomposition peut provoquer des fissures physiques ou un effondrement structurel du support du catalyseur. Inversement, un processus de chauffage trop lent peut entraîner une transformation de phase incomplète ou une croissance de grains involontaire.

Comment Appliquer Ceci à Votre Projet

Recommandations pour l'Optimisation

Une calcination réussie nécessite un équilibre entre l'énergie thermique et la structure physique délicate du catalyseur.

- Si votre objectif principal est de maximiser la surface active : Privilégiez la température de calcination la plus basse possible qui permette une décomposition complète du précurseur afin d'éviter le frittage.

- Si votre objectif principal est la stabilité thermique à long terme : Utilisez des températures plus élevées (par exemple, 850°C–950°C) pour faciliter la formation de phases cristallines stables et de fortes interactions métal-support.

- Si votre objectif principal est l'accessibilité des pores dans les zéolithes : Assurez un flux d'air contrôlé et des étapes de maintien spécifiques pour oxyder complètement les agents gabarits organiques sans effondrer le réseau poreux.

- Si votre objectif principal est la pureté de phase : Utilisez un four à moufle programmable pour suivre une courbe de chauffage progressive précise, garantissant que l'ensemble du volume du matériau atteigne la température de transition cible.

Le four à moufle n'est pas simplement un appareil de chauffage, mais un réacteur de précision qui définit l'identité finale et les performances du catalyseur industriel.

Tableau Récapitulatif :

| Fonction de Calcination | Action du Processus | Impact sur les Performances du Catalyseur |

|---|---|---|

| Décomposition des Précurseurs | Décompose les sels métalliques (nitrates, etc.) | Transforme les mélanges instables en espèces métalliques/oxydes actives |

| Conversion de Phase | Ingénierie des structures cristallines (par ex., Anatase) | Assure la composition chimique correcte et la stabilité du réseau |

| Ingénierie Structurelle | Ajustement de la taille des grains et de la cristallinité | Équilibre la surface spécifique avec la durabilité thermique |

| Purification | Élimination des gabarits organiques/tensioactifs | Ouvre les réseaux poreux et prévient l'empoisonnement du catalyseur |

| Création de Sites Actifs | Induction de vacances d'oxygène et de FIMS | Maximise la réactivité industrielle et les propriétés anti-frittage |

Optimisez Votre Production de Catalyseurs avec KINTEK

Une calcination précise fait la différence entre un catalyseur haute performance et un lot raté. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision—tous personnalisables pour vos besoins uniques en laboratoire et industriels.

Que vous conceviez des tailles de grains spécifiques ou que vous maximisiez la surface active, nos fours à haute température fournissent le chauffage uniforme et le contrôle programmable nécessaires à la perfection.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation d'un four à moufle ? Obtenez un chauffage précis et sans contamination pour votre laboratoire

- Quel rôle joue un four à moufle électrique dans la silicisation des soudures d'acier 10Kh23N18 ? Aperçu thermique d'expert

- Quels facteurs doivent être pris en compte lors de l'achat d'un four électrique de type boîte ? Assurez des performances optimales pour votre laboratoire

- Comment la conception des fours à moufle contribue-t-elle à la longévité des éléments chauffants ? Prolongez la durée de vie grâce à une isolation protectrice.

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quels sont les principaux éléments structurels d'un four à moufle ?Pièces essentielles pour la précision à haute température

- Quelles sont les différences de coût entre les fours à moufle industriels et les étuves de séchage ? Comprendre l'écart de prix et choisir judicieusement

- Quels systèmes de chauffage les fours à moufle peuvent-ils utiliser ? Choisissez l'électrique ou le gaz pour des performances optimales.