En bref, les fours à moufle industriels sont considérablement plus chers que les étuves de séchage. Cette différence de prix n'est pas arbitraire ; elle est le résultat direct de l'ingénierie avancée du four, qui lui permet d'effectuer des transformations de matériaux à haute température, une capacité pour laquelle les étuves de séchage ne sont pas conçues. Le coût reflète des différences fondamentales en termes de plage de température, de construction et de contrôle atmosphérique.

La raison principale de l'écart de coût est la fonction : une étuve de séchage élimine l'humidité, tandis qu'un four à moufle modifie fondamentalement les propriétés chimiques ou physiques d'un matériau. Cela exige d'un four qu'il atteigne en toute sécurité des températures extrêmes et qu'il contrôle son atmosphère interne, ce qui demande une ingénierie et des matériaux bien plus sophistiqués.

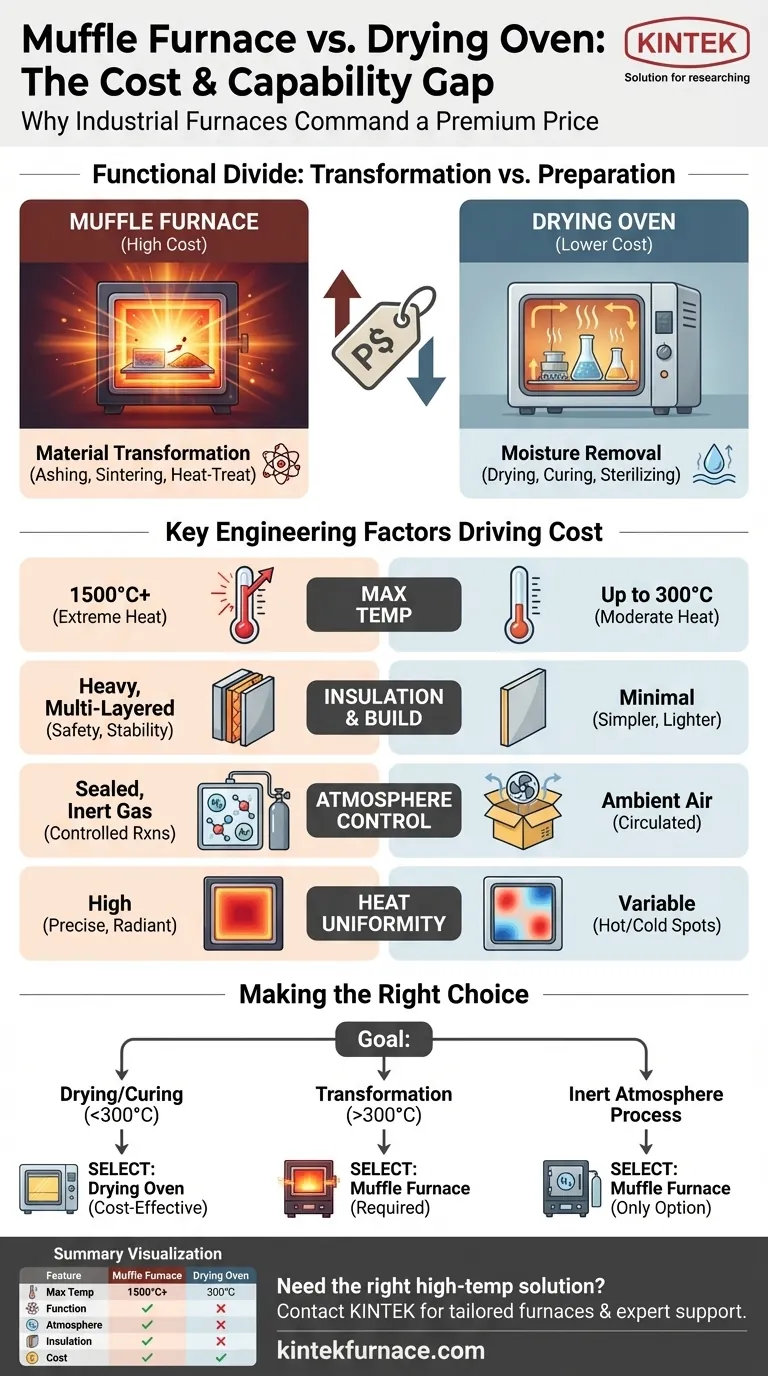

La division fonctionnelle : Préparation vs. Transformation

La distinction la plus critique entre ces deux équipements est leur objectif. Comprendre cela clarifiera pourquoi leurs coûts sont dans des ligues différentes.

Four à moufle : Transformation à haute température

Un four à moufle est conçu pour les processus qui nécessitent une chaleur intense pour modifier un matériau. Cela inclut des applications comme la calcination, le recuit, le traitement thermique des métaux et le frittage des céramiques.

Ces processus se déroulent dans une chambre scellée, isolée des éléments chauffants, pour assurer un environnement propre et contrôlé.

Étuve de séchage : Élimination de l'humidité à basse température

Une étuve de séchage a une tâche beaucoup plus simple : éliminer l'humidité des échantillons à des températures relativement basses. Les utilisations courantes incluent le séchage de la verrerie, le durcissement des revêtements ou la stérilisation de l'équipement.

Elles fonctionnent en faisant circuler de l'air chauffé sur les articles et en évacuant l'air humide résultant, un processus fondamentalement différent du chauffage statique et scellé d'un four.

Facteurs techniques clés expliquant le coût

Le prix plus élevé d'un four à moufle est une conséquence directe de l'ingénierie nécessaire pour atteindre ses capacités avancées.

Température de fonctionnement maximale

Une étuve de séchage industrielle standard fonctionne généralement à des températures allant jusqu'à 300°C (572°F).

Un four à moufle, en revanche, est conçu pour atteindre des températures de 1500°C (2732°F) ou plus. Atteindre ces températures extrêmes nécessite des éléments chauffants plus puissants, des systèmes d'alimentation robustes et des contrôleurs de température avancés, ce qui ajoute un coût significatif.

Isolation et construction

Pour contenir en toute sécurité la chaleur extrême, un four à moufle est construit avec une isolation lourde et multicouche. Cela assure la stabilité de la température, protège l'opérateur et maintient l'efficacité énergétique à des températures élevées.

Les étuves de séchage fonctionnent à des températures beaucoup plus basses et ne nécessitent donc qu'une isolation minimale, ce qui se traduit par une construction plus simple, plus légère et moins coûteuse.

Contrôle d'atmosphère

Les fours à moufle sont conçus avec des chambres scellées qui permettent le contrôle de l'atmosphère. Cela signifie que l'air peut être remplacé par un gaz inerte ou réducteur (comme l'azote ou l'argon) pour prévenir l'oxydation et faciliter des réactions chimiques spécifiques.

Les étuves de séchage ne sont pas scellées et fonctionnent en faisant circuler l'air ambiant. Elles ne disposent pas des joints, des scellés et des ports de manipulation des gaz nécessaires au contrôle de l'atmosphère, ce qui simplifie leur conception et réduit leur coût.

Uniformité de la chaleur

La chambre scellée et isolée d'un four à moufle assure une distribution de chaleur très uniforme par rayonnement et convection naturelle. C'est essentiel pour les processus où chaque partie de l'échantillon doit être à la même température.

Les étuves de séchage à air forcé peuvent parfois créer des points chauds et froids en raison des schémas de circulation de l'air, ce qui entraîne une uniformité de température moins précise dans la chambre.

Comprendre les compromis

Choisir le mauvais équipement en se basant uniquement sur le prix entraîne un gaspillage de ressources et des processus infructueux.

Le coût de la capacité inutilisée

Acheter un four à moufle pour une tâche qui ne nécessite qu'une étuve de séchage signifie que vous payez un supplément pour des capacités de contrôle de température et d'atmosphère que vous n'utiliserez jamais.

Inefficacité opérationnelle

Utiliser un four à moufle de haute puissance pour une simple tâche de séchage à basse température est extrêmement inefficace. Il consomme beaucoup plus d'énergie et prend souvent plus de temps à chauffer et à refroidir qu'un four conçu spécifiquement à cet effet.

Les dangers de la mauvaise application

Tenter d'utiliser une étuve de séchage pour une application de four à haute température est non seulement inefficace mais aussi dangereux. L'étuve manque de l'isolation et des dispositifs de sécurité nécessaires pour gérer une telle chaleur, créant un risque de défaillance de l'équipement et d'incendie.

Faire le bon choix pour votre objectif

Votre décision doit être basée entièrement sur les exigences de température et d'atmosphère de votre processus.

- Si votre objectif principal est le séchage, la stérilisation ou le durcissement à basse température (inférieure à 300°C) : Une étuve de séchage est l'outil correct et le plus rentable pour la tâche.

- Si votre objectif principal est la calcination, le traitement thermique, le frittage ou tout processus nécessitant des températures supérieures à 300°C : Vous devez utiliser un four à moufle, car une étuve est physiquement incapable d'effectuer ces tâches.

- Si votre processus nécessite une atmosphère inerte pour prévenir l'oxydation : Un four à moufle est votre seule option, car une étuve de séchage ne peut pas contrôler son atmosphère interne.

En fin de compte, le choix du bon équipement consiste à faire correspondre la capacité de l'outil à votre objectif scientifique ou industriel spécifique.

Tableau récapitulatif :

| Caractéristique | Four à moufle | Étuve de séchage |

|---|---|---|

| Température maximale typique | 1500°C ou plus | Jusqu'à 300°C |

| Fonction principale | Transformation des matériaux (ex. : calcination, frittage) | Élimination de l'humidité (ex. : séchage, stérilisation) |

| Contrôle de l'atmosphère | Oui (scellé, gaz inertes) | Non (air ambiant) |

| Isolation | Lourde, multicouche | Minimale |

| Uniformité de la chaleur | Élevée (distribution uniforme) | Variable (points chauds/froids potentiels) |

| Coût relatif | Élevé | Faible |

Besoin du bon four pour votre laboratoire ? KINTEK est spécialisé dans les solutions avancées à haute température adaptées à vos besoins uniques. Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons une gamme diversifiée de produits, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales. Contactez-nous dès aujourd'hui pour améliorer votre efficacité et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO