En bref, un four à moufle prolonge la durée de vie de ses éléments chauffants grâce à une conception centrée sur l'isolation. En plaçant les éléments chauffants à l'extérieur d'une chambre intérieure séparée (le "moufle"), le four les protège physiquement des vapeurs corrosives, des contacts accidentels et des sous-produits chimiques agressifs générés lors des processus à haute température.

Le principe fondamental est la protection par la séparation. Le moufle du four agit comme une barrière, protégeant les éléments chauffants délicats et coûteux de l'environnement volatile à l'intérieur de la chambre de chauffage, ce qui se traduit directement par une durée de vie opérationnelle plus longue et une plus grande fiabilité.

Le principe fondamental : l'isolation comme protection

La longévité d'un four à moufle n'est pas le fruit du hasard ; elle est le résultat direct d'une conception qui privilégie la séparation de la source de chaleur du matériau à chauffer.

Le 'moufle' comme bouclier physique

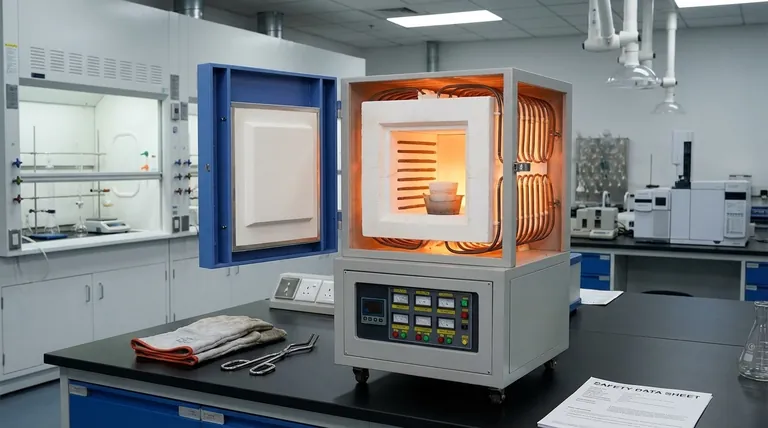

La caractéristique principale est le moufle lui-même – une chambre intérieure isolée généralement fabriquée en céramique de haute pureté.

Les éléments chauffants sont enroulés autour de l'extérieur de cette chambre. Ils chauffent le moufle, qui à son tour rayonne la chaleur uniformément vers le contenu à l'intérieur. Cette méthode de chauffage indirecte est fondamentale pour leur protection.

Protection contre les vapeurs et gaz corrosifs

De nombreux matériaux, lorsqu'ils sont chauffés à haute température, libèrent des vapeurs ou dégagent des substances hautement corrosives.

Une exposition directe à ces agents chimiques dégraderait rapidement les éléments chauffants, les rendant fragiles et les faisant échouer prématurément. Le moufle scellé contient ces sous-produits, gardant les éléments intacts.

Prévention de la contamination et des dommages physiques

Les déversements, éclaboussures ou poudres des matériaux traités peuvent directement entrer en contact avec les éléments chauffants exposés et les endommager.

La conception du moufle rend ce type de contamination physique directe impossible, évitant les courts-circuits ou les réactions chimiques qui détruiraient autrement les éléments.

Comment l'isolation améliore la longévité et l'efficacité

Au-delà du moufle lui-même, la construction générale et l'isolation jouent un rôle secondaire critique dans la prolongation de la durée de vie des éléments chauffants.

Réduction du stress thermique grâce à des températures stables

Les fours à moufle utilisent une isolation épaisse en fibre céramique de haute qualité pour minimiser les pertes de chaleur. Cela crée un environnement thermique très stable.

Cette stabilité permet des changements de température contrôlés et graduels. Elle évite les cycles rapides de chauffage et de refroidissement – connus sous le nom de choc thermique – qui sont une cause principale de fatigue et de défaillance éventuelle de tous les éléments chauffants à haute température.

Amélioration de l'efficacité pour réduire la charge de travail

Une isolation supérieure signifie que le four retient extrêmement bien la chaleur. Les éléments chauffants n'ont pas besoin de s'allumer et de s'éteindre aussi fréquemment pour maintenir une température définie.

Moins de cycles de puissance et un cycle de service globalement plus faible réduisent l'usure cumulative des éléments, contribuant de manière significative à une durée de vie opérationnelle plus longue. Cette conception rend le four à la fois durable et économe en énergie.

Comprendre les principaux compromis

Bien que la conception soit très efficace, il est important de reconnaître ses caractéristiques et exigences inhérentes.

Chauffage indirect vs. Vitesse

Le principal compromis est la vitesse de chauffage. Parce que la chaleur doit d'abord traverser la paroi du moufle avant d'atteindre l'échantillon, le temps de montée en température peut être légèrement plus lent que dans les fours avec des éléments exposés.

Cependant, il s'agit d'un compromis nécessaire pour l'énorme augmentation de la longévité des éléments, de la sécurité et de l'uniformité du chauffage.

Les matériaux des éléments importent toujours

La conception protectrice profite à tous les types d'éléments chauffants, des fils standard et des tiges en carbure de silicium (SiC) aux tiges en silicium molybdène (MoSi2).

Même avec cette protection, le choix du matériau de l'élément reste critique. Chacun a sa propre température maximale nominale et ses résistances chimiques qui dictent son adéquation à des applications spécifiques.

La conception n'élimine pas l'entretien

Une conception supérieure réduit le taux d'usure mais ne l'élimine pas. L'inspection régulière des éléments chauffants pour détecter les signes de dégradation, la vérification de l'intégrité de la chambre du moufle et la vérification de l'étalonnage de la température restent essentielles pour une performance à long terme.

Faire le bon choix pour votre objectif

Comprendre cette conception vous permet d'utiliser l'équipement plus efficacement et de prolonger sa durée de vie.

- Si votre objectif principal est de maximiser la durée de vie de l'équipement : Effectuez des cycles de chauffage et de refroidissement contrôlés et graduels chaque fois que possible pour minimiser le choc thermique, même si le four est conçu pour le gérer.

- Si votre objectif principal est la pureté du processus : La conception du moufle est intrinsèquement supérieure, car elle empêche les sous-produits des éléments chauffants (comme la poussière provenant d'une isolation vieillissante) de contaminer vos échantillons.

- Si votre objectif principal est la sécurité : L'isolation des éléments chauffants électriques de l'intérieur de la chambre réduit considérablement le risque de pannes électriques ou de réactions avec des échantillons volatils.

En appréciant qu'un four à moufle est conçu comme un système complet, vous pouvez garantir sa fiabilité pour les années à venir.

Tableau récapitulatif :

| Caractéristique | Avantage pour la longévité de l'élément chauffant |

|---|---|

| Isolation de la chambre à moufle | Protège les éléments des vapeurs corrosives et des dommages physiques |

| Chauffage indirect | Réduit l'exposition aux sous-produits chimiques agressifs |

| Isolation de haute qualité | Minimise le stress thermique et les cycles de puissance |

| Changements de température contrôlés | Prévient le choc thermique et la fatigue des éléments |

Maximisez l'efficacité de votre laboratoire et la durée de vie de vos équipements avec les solutions avancées de fours à haute température de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des produits fiables tels que des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour découvrir comment nos fours peuvent améliorer vos processus et votre durabilité !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar