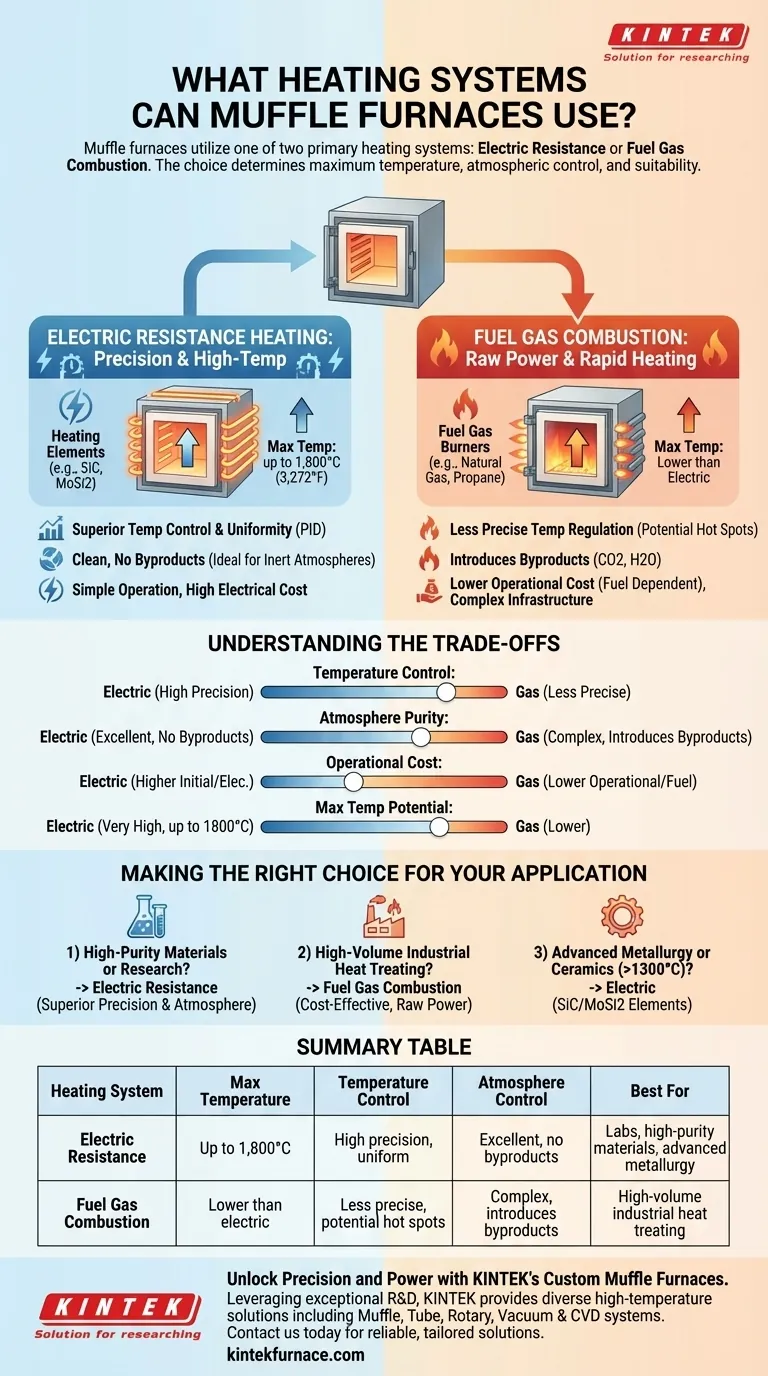

À la base, les fours à moufle utilisent l'un des deux principaux systèmes de chauffage : le chauffage à résistance électrique ou la combustion de gaz. Le choix entre ces technologies fondamentales détermine directement la température maximale du four, ses capacités de contrôle atmosphérique et son adéquation à des applications spécifiques.

Bien que les deux systèmes chauffent le four, la distinction critique réside dans le contrôle par rapport à la puissance. Les systèmes électriques offrent une précision inégalée et un potentiel de haute température, ce qui en fait la norme pour les applications techniques. La combustion de gaz offre une puissance de chauffage brute et rapide, souvent à un coût d'exploitation inférieur.

Les deux principales architectures de chauffage

La caractéristique principale d'un four à moufle est le "moufle" lui-même — une chambre isolée qui protège la charge de la source de chaleur directe et des sous-produits de combustion. Le système de chauffage fonctionne en chauffant l'extérieur de ce moufle, qui rayonne ensuite de la chaleur vers l'intérieur.

Chauffage à résistance électrique : La norme pour la précision

C'est le système le plus courant pour les fours de laboratoire et industriels de haute technologie. Il fonctionne en faisant passer un courant électrique élevé à travers des éléments chauffants spécialisés.

Ces éléments sont fabriqués à partir de matériaux à haute résistance électrique, ce qui les rend extrêmement chauds. La chaleur qu'ils génèrent rayonne sur la chambre du moufle.

Les avancées dans les matériaux pour ces éléments, tels que le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2), permettent aux fours électriques modernes d'atteindre des températures de travail allant jusqu'à 1 800 °C (3 272 °F).

Combustion de gaz : Le choix de la puissance brute

Dans cette conception, le gaz combustible (comme le gaz naturel ou le propane) est brûlé dans une chambre entourant le moufle. Ce système est courant dans les grandes installations industrielles.

La chaleur intense des flammes chauffe directement l'extérieur du moufle, transférant l'énergie thermique à la charge à l'intérieur.

Bien que puissants et capables de chauffer rapidement de grandes chambres, ces systèmes offrent une régulation de température moins précise que leurs homologues électriques.

Comprendre les compromis

Le choix d'un système de chauffage ne se limite pas à la manière dont il génère de la chaleur, mais à ses implications en aval pour votre processus. La décision implique des compromis clairs entre le contrôle, la température, l'atmosphère et le coût.

Contrôle et uniformité de la température

Les fours électriques offrent un contrôle supérieur de la température. Lorsqu'ils sont associés à des contrôleurs PID (Proportionnel-Intégral-Dérivé) modernes, ils peuvent maintenir un point de consigne avec une précision extrême et offrir une excellente uniformité de la température dans toute la chambre.

Les fours à gaz sont intrinsèquement plus difficiles à contrôler avec le même niveau de précision. La nature de la combustion peut entraîner des fluctuations de température et des points chauds potentiels à la surface du moufle.

Température maximale et contrôle de l'atmosphère

Les systèmes électriques sont capables d'atteindre des températures maximales plus élevées, permettant des applications sophistiquées en métallurgie, en céramique et en science des matériaux. Surtout, ils ne produisent pas de sous-produits de combustion, ce qui les rend idéaux pour les processus nécessitant une atmosphère contrôlée ou inerte (par exemple, azote ou argon).

La combustion de gaz introduit des sous-produits comme le dioxyde de carbone et la vapeur d'eau dans l'environnement du four. Bien que le moufle assure une séparation, le maintien d'une atmosphère de haute pureté est plus complexe et leur température maximale est généralement inférieure à celle des fours électriques spécialisés.

Complexité opérationnelle et coût

Les fours électriques sont généralement plus simples à utiliser et à automatiser. Leur coût d'exploitation principal est la consommation d'électricité, et bien que l'investissement initial pour les modèles à très haute température puisse être élevé, ils nécessitent moins d'infrastructures périphériques.

Les fours à gaz ont souvent un coût d'exploitation inférieur, en fonction des prix locaux du carburant. Cependant, ils nécessitent une infrastructure plus complexe, y compris des conduites de gaz, des systèmes d'allumage, des conduits d'évacuation et des protocoles de sécurité plus robustes.

Faire le bon choix pour votre application

Le choix du bon système de chauffage est la décision la plus critique lors de la spécification d'un four à moufle. Votre choix doit être entièrement guidé par les exigences techniques de votre travail.

- Si votre objectif principal est les matériaux de haute pureté ou la recherche scientifique : Un four à résistance électrique est le bon choix pour sa précision de température supérieure et son contrôle de l'atmosphère.

- Si votre objectif principal est le traitement thermique industriel à grand volume : Un système de combustion de gaz peut être plus rentable et fournir la puissance de chauffage brute nécessaire pour les processus moins sensibles.

- Si votre objectif principal est la métallurgie avancée ou la céramique nécessitant plus de 1300 °C : Un four électrique avec des éléments SiC ou MoSi2 spécialisés est la seule option techniquement viable.

Comprendre le mécanisme de chauffage fondamental est la première étape pour sélectionner un four qui répond véritablement à vos objectifs techniques.

Tableau récapitulatif :

| Système de chauffage | Température maximale | Contrôle de la température | Contrôle de l'atmosphère | Idéal pour |

|---|---|---|---|---|

| Résistance électrique | Jusqu'à 1 800 °C | Haute précision, uniforme | Excellent, sans sous-produits | Laboratoires, matériaux de haute pureté, métallurgie avancée |

| Combustion de gaz | Inférieure à l'électrique | Moins précis, points chauds potentiels | Complexe, introduit des sous-produits | Traitement thermique industriel à grand volume |

Libérez la précision et la puissance avec les fours à moufle personnalisés de KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un contrôle supérieur de la température pour la recherche ou d'un chauffage rentable pour les processus industriels, nous fournissons des solutions fiables et sur mesure qui améliorent l'efficacité et les résultats.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours à moufle peuvent optimiser vos applications !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO