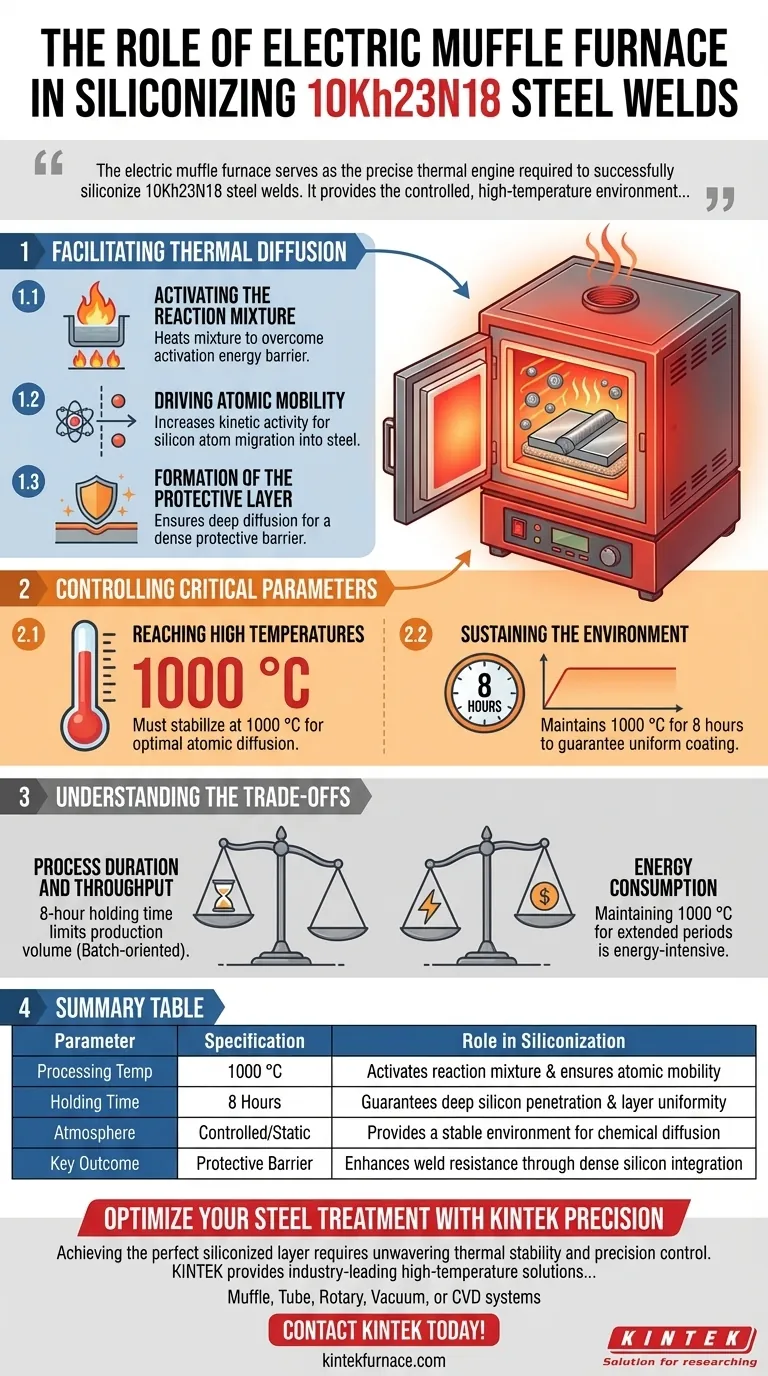

Le four à moufle électrique sert de moteur thermique précis requis pour siliciser avec succès les soudures d'acier 10Kh23N18. Il fournit l'environnement contrôlé à haute température nécessaire pour chauffer le mélange réactionnel et les échantillons d'acier, entraînant les changements chimiques et physiques essentiels au traitement.

Le four crée les conditions de diffusion thermique, maintenant le matériau à 1000 °C pendant des périodes prolongées pour assurer la pénétration des atomes de silicium dans la structure de la soudure et la formation d'une barrière protectrice dense.

Faciliter la diffusion thermique

Activation du mélange réactionnel

La silicisation n'est pas un processus passif ; elle nécessite une énergie significative pour s'initier. Le four à moufle électrique chauffe le mélange réactionnel entourant l'acier 10Kh23N18, surmontant la barrière d'énergie d'activation requise pour que le processus chimique commence.

Stimuler la mobilité atomique

Une fois la température appropriée atteinte, le four fournit un apport continu d'énergie thermique. Cette énergie augmente l'activité cinétique des atomes de silicium, leur permettant de migrer du mélange vers la surface solide de l'acier.

Formation de la couche protectrice

L'objectif ultime de ce traitement thermique est la création d'une couche protectrice dense. Le four garantit que la diffusion est suffisante pour intégrer le silicium suffisamment profondément dans la structure de la soudure afin de modifier efficacement ses propriétés de surface.

Contrôle des paramètres critiques

Atteindre des températures élevées

Le protocole spécifique pour l'acier 10Kh23N18 nécessite une chaleur extrême. Le four à moufle doit être capable d'atteindre et de stabiliser à 1000 °C, une température à laquelle la structure cristalline de l'acier permet une diffusion atomique optimale.

Maintenir l'environnement

Atteindre la température ne suffit pas ; le four doit la maintenir. Le processus nécessite un temps de maintien de 8 heures, pendant lequel le four assure que la température ne fluctue pas, garantissant un revêtement uniforme.

Comprendre les compromis

Durée du processus et débit

L'exigence d'un temps de maintien de 8 heures à 1000 °C représente un goulot d'étranglement important dans la production. Ce temps de cycle prolongé limite le volume de pièces pouvant être traitées rapidement, en faisant une opération orientée par lots plutôt que continue.

Consommation d'énergie

Maintenir une chambre à 1000 °C pendant des périodes prolongées est énergivore. Le coût opérationnel du four à moufle est un facteur principal dans la dépense globale du processus de silicisation pour ces soudures d'acier.

Faire le bon choix pour votre objectif

Pour optimiser la silicisation de l'acier 10Kh23N18, tenez compte de vos besoins de traitement spécifiques :

- Si votre objectif principal est la profondeur de la couche : Assurez-vous que votre four peut maintenir le point de consigne de 1000 °C sans fluctuation pendant tout le cycle de 8 heures afin de maximiser la diffusion.

- Si votre objectif principal est l'efficacité du processus : Planifiez soigneusement vos tailles de lots, car les temps de chauffage et de maintien fixes rendent le traitement par petits lots économiquement inefficace.

Le four à moufle électrique est l'outil indispensable qui transforme l'énergie thermique brute en la force motrice chimique précise nécessaire pour protéger les soudures d'acier.

Tableau récapitulatif :

| Paramètre | Spécification | Rôle dans la silicisation |

|---|---|---|

| Température de traitement | 1000 °C | Active le mélange réactionnel et assure la mobilité atomique |

| Temps de maintien | 8 heures | Garantit une pénétration profonde du silicium et l'uniformité de la couche |

| Atmosphère | Contrôlée/Statique | Fournit un environnement stable pour la diffusion chimique |

| Résultat clé | Barrière protectrice | Améliore la résistance de la soudure grâce à une intégration dense de silicium |

Optimisez votre traitement d'acier avec la précision KINTEK

Obtenir la couche silicisée parfaite sur l'acier 10Kh23N18 nécessite plus que de la simple chaleur, cela demande une stabilité thermique inébranlable et un contrôle de précision. KINTEK fournit des solutions de haute température de pointe soutenues par une R&D et une fabrication expertes.

Que vous ayez besoin de systèmes à moufle, tubulaires, rotatifs, sous vide ou CVD, nos fours sont entièrement personnalisables pour répondre à vos exigences métallurgiques uniques. Ne laissez pas les fluctuations de température compromettre l'intégrité de vos soudures.

Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Nikita V. Lemeshko, Ruslan M. Tazetdinov. Production of silicon-based thermodiffusion layer in tube furnace coil weld after long-term operation. DOI: 10.1051/epjconf/202531801007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est l'importance de l'utilisation d'un four à moufle pour le MgO: Ce3+ revêtu de Y2O3 ? Optimiser la cristallisation des particules

- Pourquoi un four à moufle haute température est-il nécessaire pour la torréfaction de cendres volantes activées ? Débloquez des changements de phase efficaces

- Quel rôle joue un four à moufle dans la calcination des catalyseurs Ni/Al2O3 ? Optimisez la stabilité de votre catalyseur

- Comment un four à moufle de laboratoire contribue-t-il à la polarisation électrique des capteurs PVDF ? Optimiser l'activation

- Quel est l'intérêt d'utiliser un four à moufle en incinération ? Obtenir des cendres pures pour une analyse inorganique précise

- Quel est le but de l'utilisation d'un four à moufle industriel lors de la formation de nanoparticules de Au/ZnO/In2O3 ?

- Quel rôle joue un four à moufle dans la calcination du ZnO ? Maîtriser l'ingénierie des cristaux de nanoparticules

- Quels types d'éléments chauffants sont utilisés dans les fours électriques de type boîte ? Choisissez le bon élément pour votre laboratoire