La fonction principale d'un four à arc sous vide dans la préparation d'échantillons de Al2Fe et Al5Fe2 est de générer une chaleur intense et localisée pour faire fondre rapidement les poudres métalliques dans un environnement strictement contrôlé. Il sert d'outil d'alliage de précision conçu pour éliminer la contamination atmosphérique tout en orientant le mélange vers l'homogénéité chimique.

Le four à arc sous vide garantit la qualité de l'échantillon en combinant la fusion par arc à haute température avec une atmosphère sous vide poussé ou blindée à l'argon pour prévenir l'oxydation. De manière cruciale, il utilise de multiples cycles de refusion pour éliminer les déviations chimiques localisées, garantissant que les alliages finaux Al2Fe et Al5Fe2 possèdent une composition uniforme exempte d'impuretés de phase.

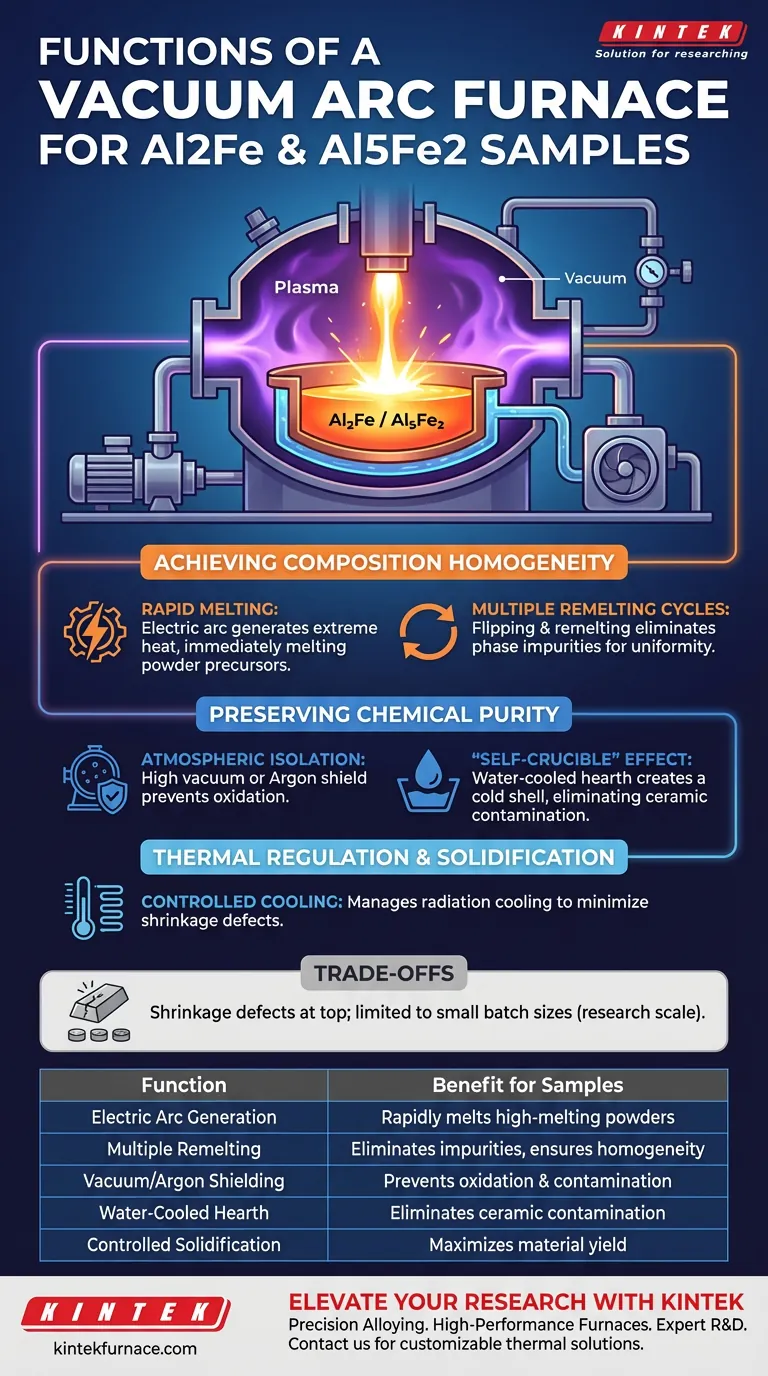

Obtenir une homogénéité compositionnelle

Fusion rapide des précurseurs

Le four utilise un arc électrique pour générer des températures instantanées élevées. Cette chaleur extrême est capable de faire fondre rapidement les poudres métalliques à point de fusion élevé, initiant immédiatement la réaction entre les composants aluminium et fer.

Élimination des impuretés de phase

Une seule fusion est rarement suffisante pour des intermétalliques complexes comme Al2Fe et Al5Fe2. Le four facilite plusieurs cycles de fusion, permettant aux opérateurs de retourner et de refondre l'échantillon à plusieurs reprises. Ce processus assure un alliage complet au niveau microscopique, empêchant la formation d'impuretés de phase indésirables causées par un mélange incomplet.

Préserver la pureté chimique

Isolation atmosphérique

Le four fonctionne sous un vide poussé ou une atmosphère protectrice d'argon. Cette fonction est essentielle pour empêcher l'aluminium et le fer fondus de réagir avec l'oxygène ou l'azote de l'air, ce qui compromettrait autrement la précision de la composition chimique de l'alliage.

L'effet "auto-creuset"

Contrairement aux fours à induction qui peuvent utiliser des récipients en céramique, les fours à arc sous vide utilisent généralement un creuset en cuivre refroidi par eau. Le refroidissement efficace crée une "coque froide" solide de l'alliage lui-même contre la paroi du creuset. Cela élimine le risque de contamination par la céramique, garantissant que les inclusions d'oxydes internes et la pureté globale des échantillons d'alliage de fer sont maintenues à un niveau élevé.

Régulation thermique et solidification

Dissipation thermique contrôlée

Un système de refroidissement dédié régule la température du four pour éviter la surchauffe de l'équipement. Ce système utilise souvent des chemises refroidies par eau ou des échangeurs de chaleur pour gérer la charge thermique intense générée par l'arc.

Gestion des vitesses de solidification

Une fois la fusion terminée, le four contrôle le refroidissement par rayonnement du lingot dans l'environnement sous vide. Cette étape détermine comment le cœur liquide se rétracte et se solidifie. Une gestion appropriée de cette phase est nécessaire pour minimiser les défauts de retrait en haut du lingot, maximisant ainsi le rendement du matériau.

Comprendre les compromis

Problèmes de retrait et de rendement

Bien que le foyer refroidi par eau empêche la contamination, il provoque un refroidissement rapide de l'échantillon du bas vers le haut. Cela peut entraîner des défauts de retrait en haut du lingot, car le cœur liquide se solidifie en dernier.

Limitations de taille d'échantillon

La fusion par arc sous vide est généralement un processus par lots adapté aux petits échantillons ou aux pastilles. Elle est excellente pour la recherche et la caractérisation de phases spécifiques comme Al5Fe2, mais elle n'est généralement pas adaptée à la coulée continue à grande échelle par rapport à d'autres méthodes industrielles.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du four à arc sous vide pour vos échantillons d'alliage spécifiques :

- Si votre objectif principal est l'uniformité compositionnelle : Effectuez au moins 3 à 4 cycles de refusion, en retournant l'échantillon entre chaque, pour garantir que les phases Al2Fe ou Al5Fe2 sont homogènes dans tout le lingot.

- Si votre objectif principal est la haute pureté : Vérifiez que le système de vide est complètement évacué avant d'introduire de l'argon, et fiez-vous au foyer en cuivre refroidi par eau pour éviter toute trace de contamination provenant des matériaux du creuset.

Le succès de la synthèse de ces alliages repose sur l'équilibre entre l'intensité de l'arc et la patience requise pour de multiples itérations de refusion.

Tableau récapitulatif :

| Fonction | Avantage pour les échantillons Al2Fe/Al5Fe2 |

|---|---|

| Génération d'arc électrique | Fait fondre rapidement les poudres à point de fusion élevé pour une réaction immédiate. |

| Multiples cycles de refusion | Élimine les impuretés de phase et assure l'homogénéité chimique. |

| Blindage sous vide/argon | Prévient l'oxydation et la contamination atmosphérique. |

| Foyer refroidi par eau | Crée un effet "auto-creuset" pour éliminer la contamination par la céramique. |

| Solidification contrôlée | Gère le refroidissement par rayonnement pour maximiser le rendement du matériau. |

Élevez votre recherche sur les matériaux avec KINTEK

L'alliage de précision d'intermétalliques complexes comme Al2Fe et Al5Fe2 nécessite un équipement qui offre à la fois puissance et pureté. Soutenu par une R&D et une fabrication expertes, KINTEK fournit des fours à arc sous vide haute performance, des fours à moufle, à tube, rotatifs et des systèmes CVD conçus pour répondre aux exigences rigoureuses des laboratoires modernes.

Nos fours à haute température personnalisables garantissent que vos échantillons atteignent une homogénéité et une pureté chimique maximales. Contactez-nous dès aujourd'hui pour découvrir comment les solutions thermiques avancées de KINTEK peuvent transformer l'efficacité de votre laboratoire et vos résultats de recherche.

Guide Visuel

Références

- Yibo Liu, Lifeng Zhang. Orientation Relationship of Intergrowth Al2Fe and Al5Fe2 Intermetallics Determined by Single-Crystal X-ray Diffraction. DOI: 10.3390/met14030337

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Qu'est-ce que l'agitation inductive dans les applications de fusion ? Maîtriser le contrôle métallurgique pour une qualité de bain supérieure

- Quel est le rôle principal d'un four de fusion par induction sous vide (VIM) dans l'acier ODS ? Synthèse de précision et pureté

- Comment un four de solidification directionnelle contribue-t-il à la fabrication de lingots d'alliage Cu-Fe-Zn de haute pureté ?

- Comment les fours à induction améliorent-ils la productivité dans les fonderies ? Accélérez la vitesse de fusion et l'automatisation pour une production plus élevée

- Comment le contrôle précis de la température dans les fours à induction bénéficie-t-il à la fusion de l'or ? Maximiser la pureté et minimiser les pertes

- Quel est le rôle des particules de zirconium en tant que "getter" dans la fusion par arc ? Assurer la synthèse pure de La(Ru1-xFex)3Si2

- Où est placé le matériau cible dans un appareil de chauffage par induction et que lui arrive-t-il ? Découvrez la science du chauffage sans contact

- Pourquoi un excès de lanthane est-il requis dans la fusion de l'alliage La(Fe,Si)13 ? Surmonter la combustion pour des performances magnétocaloriques optimales