Le contrôle précis de la température dans un four à induction est essentiel pour la fusion de l'or car il prévient directement les deux menaces les plus importantes pour la valeur : l'oxydation et la vaporisation. En maintenant le métal à son point de fusion exact sans dépassement, cette technologie assure une pureté maximale, élimine la contamination de la source de chauffage et minimise la perte de matériau précieux.

Pour les professionnels travaillant avec l'or, l'avantage du chauffage par induction n'est pas seulement de faire fondre le métal, c'est de préserver sa valeur. Le contrôle précis de la température transforme le processus d'une approximation incontrôlée en une science exacte, minimisant le gaspillage et maximisant la qualité du produit final.

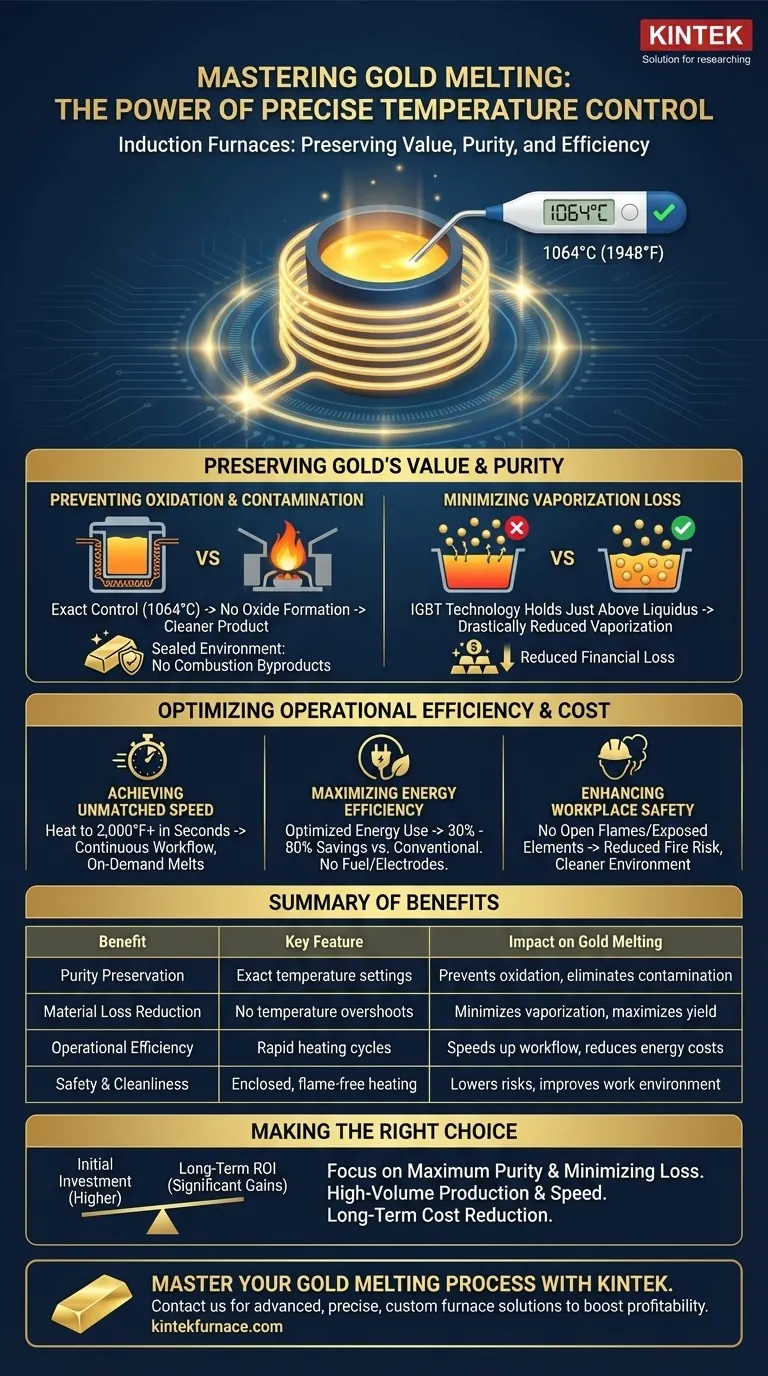

Préserver la valeur et la pureté de l'or

Le principal avantage du contrôle de température de précision est son impact direct sur la qualité et la quantité de l'or que vous récupérez. Chaque degré au-dessus du point de fusion idéal introduit un risque.

Prévenir l'oxydation et la contamination

L'or a un point de fusion de 1064°C (1948°F). Dépasser cette température augmente inutilement le taux d'oxydation, créant des impuretés qui dégradent la pureté de l'or et doivent être éliminées ultérieurement.

Les fours à induction offrent des réglages de température exacts et ajustables, vous permettant de maintenir la fusion à la température parfaite. Cela empêche la formation d'oxydes et assure un produit final plus propre.

De plus, comme le chauffage par induction se produit dans un environnement scellé sans flammes nues, il élimine la contamination par les sous-produits de combustion, ce qui est un problème courant avec les méthodes traditionnelles au chalumeau ou au combustible.

Minimiser les pertes par vaporisation

Même de petits dépassements de température peuvent entraîner la vaporisation d'une partie de votre or précieux dans l'air. Il s'agit d'une perte financière directe et irréversible.

Un contrôle précis, souvent géré par la technologie IGBT moderne, maintient le métal juste au-dessus de son état liquide sans les fluctuations de température courantes dans d'autres méthodes. Cela réduit considérablement la vaporisation, garantissant qu'une plus grande partie de votre or se retrouve dans la coulée finale.

Optimiser l'efficacité opérationnelle et les coûts

Au-delà de la qualité des matériaux, le contrôle précis de la température rationalise l'ensemble du flux de travail de fusion, ce qui entraîne des gains significatifs en termes de vitesse, de consommation d'énergie et de sécurité.

Atteindre une vitesse inégalée

Les systèmes à induction peuvent chauffer le métal à plus de 2 000°F en quelques secondes, éliminant pratiquement les temps de préchauffage et d'attente associés aux fours traditionnels.

Ce cycle de chauffage et de refroidissement rapide permet un flux de travail continu. Vous pouvez effectuer des fusions à la demande directement sur le lieu de travail, plutôt que de déplacer les matériaux vers une zone de four dédiée à haute température et de les traiter par lots lents.

Maximiser l'efficacité énergétique

Un contrôle précis signifie que l'énergie n'est utilisée que quand et où elle est nécessaire. Le contrôle de fréquence optimisé et l'absence de perte de chaleur en veille contribuent à des économies d'énergie de 30 % à 80 % par rapport aux méthodes conventionnelles.

Cette efficacité réduit également les coûts opérationnels en éliminant le besoin d'acheter, de stocker et de manipuler du carburant ou de remplacer des électrodes.

Améliorer la sécurité au travail

La nature contrôlée et fermée de la fusion par induction améliore fondamentalement la sécurité. Sans flammes nues ni éléments chauffants exposés, les risques d'incendies et de brûlures sont considérablement réduits.

Cela conduit également à un environnement de travail plus propre avec moins d'exposition aux fumées toxiques qui peuvent être générées par le chauffage à base de combustible.

Comprendre les compromis

Bien que les avantages soient clairs, l'adoption de la technologie d'induction nécessite une évaluation stratégique de ses coûts et de ses exigences par rapport aux gains à long terme.

Investissement initial vs. Retour sur investissement à long terme

Les systèmes de fours à induction représentent un investissement initial plus élevé par rapport à une simple installation de gaz et de chalumeau. C'est le principal compromis.

Cependant, ce coût doit être mis en balance avec le retour sur investissement. La réduction significative des pertes de matériaux, la baisse des factures d'énergie et l'augmentation du débit de production offrent souvent une période de récupération claire et rapide pour les opérations professionnelles.

Complexité et exigences du système

Contrairement à un simple chalumeau, un système à induction est un équipement sophistiqué qui nécessite une alimentation électrique stable et suffisante. Il n'est pas aussi portable et exige une installation plus planifiée.

Faire le bon choix pour votre opération

Pour déterminer si un four à induction est le bon choix, alignez ses avantages avec votre objectif opérationnel principal.

- Si votre objectif principal est une pureté maximale et une perte minimale : La régulation exacte de la température d'un four à induction est non négociable pour prévenir l'oxydation et la vaporisation.

- Si votre objectif principal est une production à grand volume et la vitesse : Les cycles de chauffage rapides et le flux de travail continu des systèmes à induction offrent un avantage concurrentiel significatif par rapport aux méthodes traditionnelles par lots.

- Si votre objectif principal est la réduction des coûts à long terme : Les économies d'énergie spectaculaires et la réduction documentée des déchets de matériaux constituent une justification financière claire de l'investissement initial.

En maîtrisant la température, vous maîtrisez finalement la qualité, l'efficacité et la rentabilité de vos opérations de fusion d'or.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Impact sur la fusion de l'or |

|---|---|---|

| Préservation de la pureté | Réglages de température exacts | Prévient l'oxydation, élimine la contamination |

| Réduction des pertes de matériaux | Pas de dépassements de température | Minimise la vaporisation, maximise le rendement |

| Efficacité opérationnelle | Cycles de chauffage rapides | Accélère le flux de travail, réduit les coûts énergétiques |

| Sécurité et propreté | Chauffage fermé, sans flamme | Réduit les risques, améliore l'environnement de travail |

Maîtrisez votre processus de fusion d'or avec les fours à induction avancés de KINTEK

Exploitant une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Nos fours à induction sont conçus pour un contrôle précis de la température, garantissant une pureté maximale de l'or et une perte minimale de matériaux, augmentant directement votre rentabilité.

Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Prêt à améliorer l'efficacité de votre fusion d'or et à préserver la valeur de votre matériau ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir une solution sur mesure !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques