En bref, l'agitation inductive est l'action naturelle d'auto-mélange qui se produit dans le métal en fusion lorsqu'il est chauffé dans un four à induction. Ce mouvement est le résultat direct des puissantes forces électromagnétiques générées par la bobine du four, assurant l'uniformité du bain en température et en composition sans aucune pièce mécanique.

L'agitation inductive n'est pas seulement un effet secondaire ; c'est un processus métallurgique fondamental qui détermine la qualité et l'efficacité de votre bain. Comprendre comment gérer cette force — principalement par la puissance et la fréquence du four — est la clé pour obtenir des résultats constants et de haute qualité.

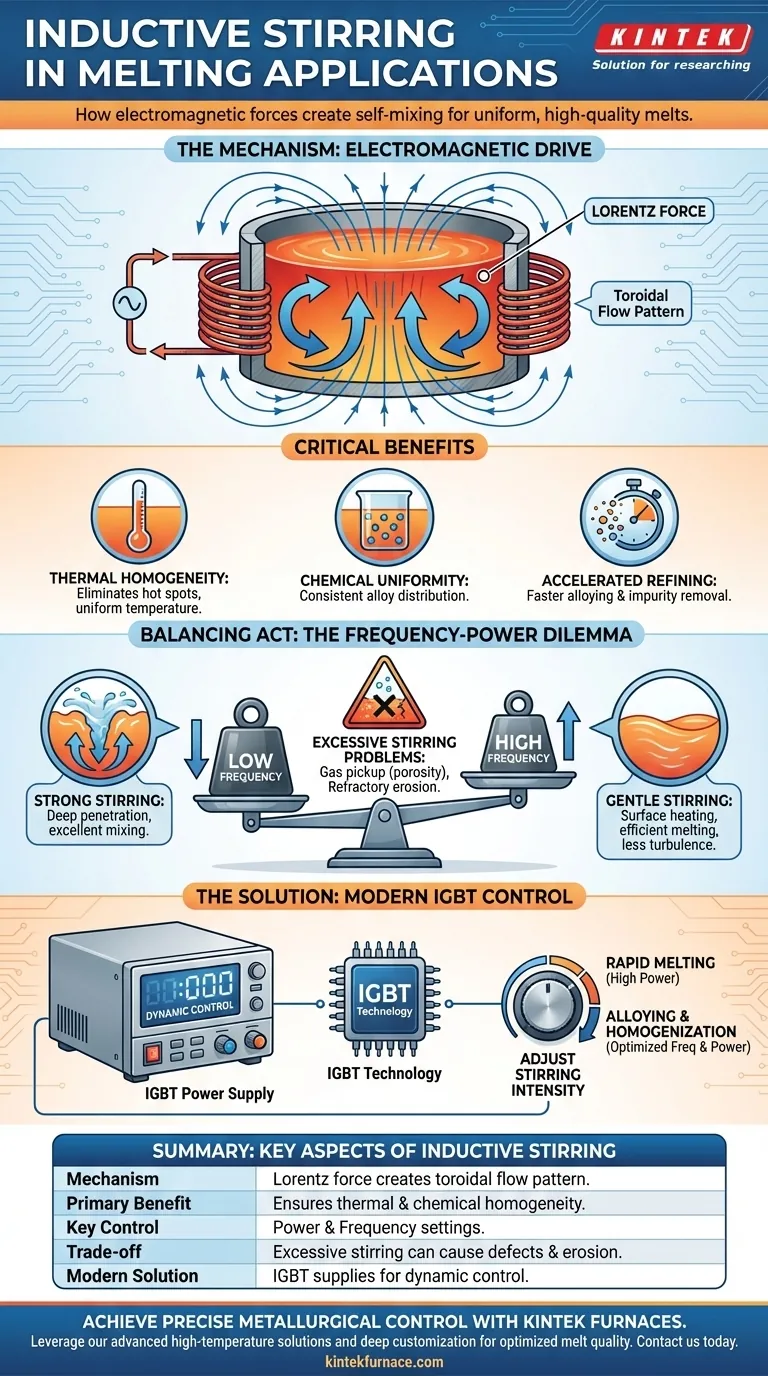

Comment les forces électromagnétiques pilotent l'agitation

L'action d'agitation dans un four à induction est une conséquence directe de la physique fondamentale. C'est une force prévisible et contrôlable si vous comprenez les principes en jeu.

La force de Lorentz en action

Le courant alternatif circulant dans la bobine en cuivre du four génère un champ magnétique puissant et fluctuant. Ce champ, à son tour, induit un fort courant électrique dans la charge métallique conductrice à l'intérieur du four.

L'interaction entre le champ magnétique de la bobine et le courant induit dans le métal crée une puissante force électromagnétique connue sous le nom de force de Lorentz. C'est cette force qui pousse et déplace physiquement le métal en fusion.

Le modèle d'écoulement classique

Cette force est la plus forte près des parois du four, poussant le métal en fusion vers l'intérieur depuis le périmètre et vers le bas depuis la surface. Pour compenser, le métal remonte ensuite par le centre du bain.

Ceci crée un modèle d'écoulement toroïdal (en forme de beignet) continu et roulant. Cette circulation constante est le moteur de l'agitation inductive.

Pourquoi l'agitation inductive est essentielle pour la qualité du bain

Ce mouvement constant offre plusieurs avantages essentiels qui sont cruciaux pour les opérations modernes de fonderie et de sidérurgie. Sans elle, produire du métal de haute qualité serait beaucoup plus difficile et moins efficace.

Assurer l'homogénéité thermique

Sans agitation, le dessus du bain en fusion deviendrait surchauffé tandis que le fond resterait plus froid. L'agitation inductive fait circuler constamment le métal, éliminant les points chauds et les zones froides.

Il en résulte une température uniforme dans tout le bain, ce qui est crucial pour des relevés de température précis, une chimie prévisible et la prévention des dommages à la garniture du four.

Atteindre l'uniformité chimique

Lors de l'ajout d'alliages, ceux-ci doivent être complètement dissous et répartis uniformément pour satisfaire les spécifications finales. L'agitation est le mécanisme qui réalise cela.

Le flux puissant disperse rapidement les éléments d'alliage dans l'ensemble du bain, empêchant la ségrégation et garantissant que le produit coulé final présente une composition chimique cohérente et uniforme.

Accélérer l'alliage et l'affinage

Le mouvement constant augmente considérablement la vitesse à laquelle les alliages se dissolvent dans le bain. Il accélère également les réactions avec le laitier, aidant à éliminer les impuretés du métal plus rapidement et plus efficacement.

Comprendre les compromis

Bien qu'essentielle, l'intensité de l'agitation n'est pas toujours bénéfique. Plus n'est pas toujours mieux, et contrôler l'action d'agitation est un aspect clé de la gestion sophistiquée des bains de fusion.

Le problème de l'agitation excessive

Une agitation trop vigoureuse peut être préjudiciable. Elle augmente la turbulence de surface, ce qui peut introduire des gaz atmosphériques comme l'oxygène et l'azote dans le bain, entraînant porosité et défauts.

Une agitation excessive peut également accélérer l'érosion de la garniture réfractaire du four, augmentant les coûts de maintenance et le risque de contamination du métal.

Le dilemme fréquence-puissance

L'intensité de l'agitation est régie par deux facteurs principaux : la puissance et la fréquence.

- Le courant à basse fréquence pénètre plus profondément dans le bain en fusion, créant une action d'agitation très forte.

- Le courant à haute fréquence concentre la chaleur près de la surface, résultant en une agitation beaucoup plus douce et moins vigoureuse.

Ceci crée un compromis fondamental. Une basse fréquence est excellente pour le mélange mais peut être moins efficace électriquement pour la fusion, tandis qu'une haute fréquence est très efficace pour fondre de petites ferrailles mais offre un mauvais mélange pour l'alliage.

Le rôle des alimentations IGBT modernes

C'est là que la technologie moderne apporte une solution. Les alimentations construites avec des transistors bipolaires à grille isolée (IGBT) sont des commutateurs à haute vitesse qui offrent un contrôle précis de la puissance et de la fréquence.

Cela permet aux opérateurs d'ajuster l'intensité de l'agitation de manière dynamique. Vous pouvez utiliser une puissance élevée pour une fusion rapide, puis ajuster la puissance ou la fréquence pour créer les conditions d'agitation idéales pour l'alliage et l'homogénéisation de la température, vous donnant le meilleur des deux mondes.

Adapter l'intensité de l'agitation à votre objectif

Le niveau d'agitation idéal dépend entièrement de votre objectif métallurgique spécifique. En contrôlant les paramètres de votre four, vous pouvez optimiser le processus pour le résultat souhaité.

- Si votre objectif principal est la fusion en vrac d'un seul matériau : Vous pouvez privilégier une fréquence plus élevée pour une efficacité électrique maximale, car le mélange chimique intense est moins critique.

- Si votre objectif principal est l'alliage ou l'affinage complexe : Une fréquence plus basse (ou une alimentation avec fréquence variable) est supérieure pour assurer une homogénéisation complète et rapide des ajouts.

- Si votre objectif principal est la fusion de métaux sensibles à la captation de gaz : Vous avez besoin d'un contrôle précis pour minimiser la turbulence de surface, souvent en réduisant la puissance ou en utilisant une fréquence plus élevée pendant les étapes finales.

En fin de compte, maîtriser l'agitation inductive la transforme d'un phénomène passif en un outil actif et puissant pour le contrôle métallurgique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Mécanisme | La force de Lorentz issue des champs électromagnétiques crée un modèle d'écoulement toroïdal. |

| Avantage principal | Assure l'homogénéité thermique et chimique dans tout le bain. |

| Facteurs de contrôle clés | Réglages de puissance et de fréquence du four à induction. |

| Compromis | Une agitation excessive peut provoquer une captation de gaz et l'érosion du réfractaire. |

| Solution moderne | Les alimentations IGBT permettent un contrôle dynamique de l'intensité de l'agitation. |

Obtenez un contrôle métallurgique précis dans vos opérations de fusion. L'agitation inductive est un outil puissant, et son exploitation efficace nécessite l'équipement adéquat. KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris nos fours à induction robustes. Notre solide capacité de personnalisation profonde garantit que votre four est configuré avec précision pour gérer l'intensité de l'agitation pour vos alliages et processus spécifiques — que vous ayez besoin d'un mélange vigoureux pour un alliage complexe ou d'une agitation douce pour les métaux sensibles aux gaz. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser la qualité et l'efficacité de votre bain de fusion. Parlons de votre application →

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs