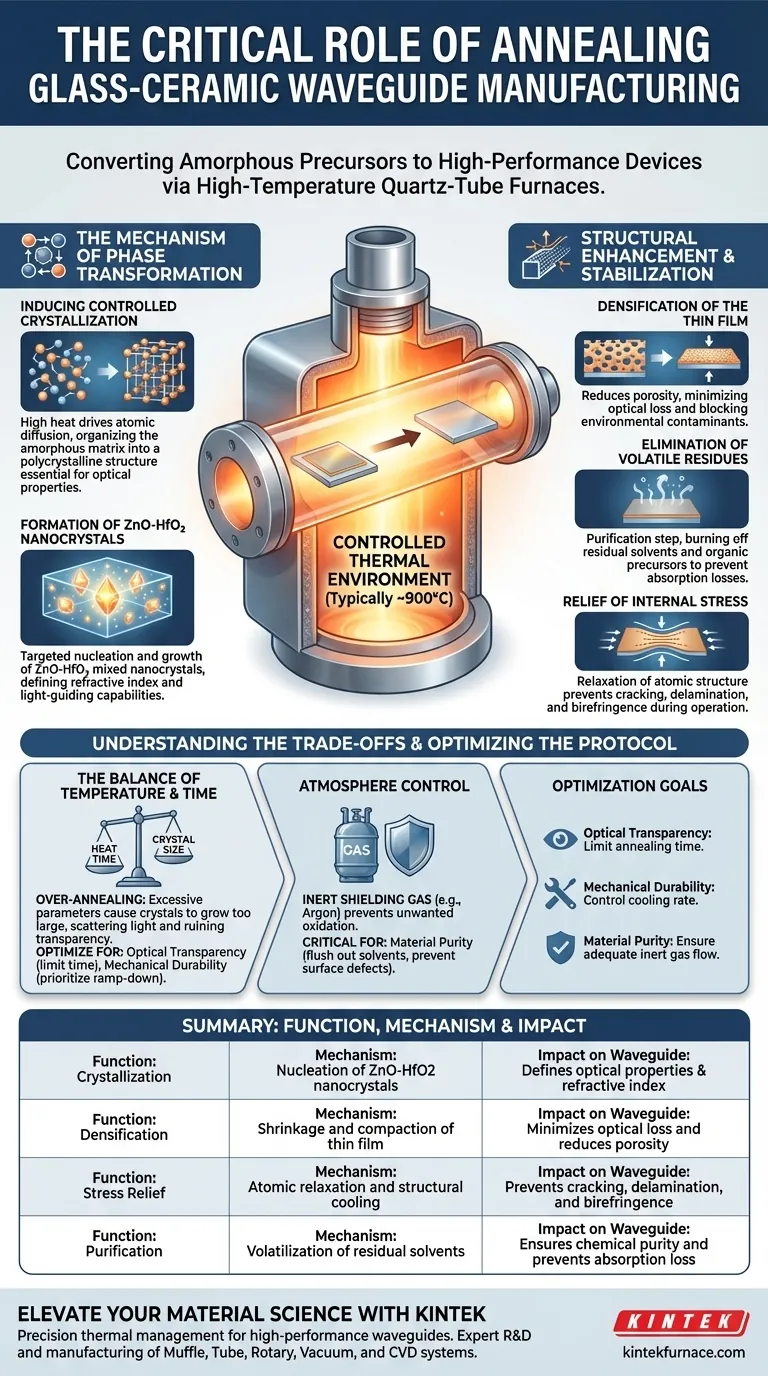

Le traitement de recuit constitue l'étape critique de transition de phase qui convertit un précurseur brut et amorphe en un guide d'ondes en vitrocéramique haute performance. En soumettant le matériau à un environnement thermique contrôlé — généralement autour de 900 °C — le four facilite la nucléation et la croissance de nanocristaux mixtes spécifiques de ZnO-HfO2. Au-delà de la cristallisation, ce processus stabilise mécaniquement le dispositif en densifiant le film mince, en éliminant les solvants résiduels et en relaxant les contraintes structurelles internes.

Le processus de recuit dans un four à tube de quartz à haute température est le moment décisif où le guide d'ondes acquiert sa fonctionnalité optique. Il transforme le matériau d'un état fragile et amorphe en une structure polycristalline robuste grâce à une gestion thermique précise et une relaxation des contraintes.

Le Mécanisme de Transformation de Phase

Induction d'une Cristallisation Contrôlée

La fonction principale du four est de modifier l'état du matériau. La chaleur élevée entraîne la diffusion et le réarrangement atomiques, forçant les atomes de la matrice amorphe à s'organiser en un réseau structuré.

Cela crée une structure polycristalline essentielle aux propriétés optiques spécifiques du guide d'ondes.

Formation de Nanocristaux de ZnO-HfO2

Spécifiquement pour les guides d'ondes en vitrocéramique, le four cible la formation de nanocristaux mixtes de ZnO-HfO2.

L'environnement à 900 °C fournit l'énergie d'activation exacte requise pour que ces cristaux spécifiques nucléent et croissent dans la matrice de verre, influençant directement l'indice de réfraction et les capacités de guidage de la lumière du dispositif.

Amélioration et Stabilisation Structurelle

Densification du Film Mince

Avant le recuit, le film déposé est souvent poreux ou peu compact. La température élevée provoque le rétrécissement et le compactage du film.

Cette densification réduit la porosité, ce qui est essentiel pour minimiser les pertes optiques et empêcher les contaminants environnementaux de pénétrer dans la couche du guide d'ondes.

Élimination des Résidus Volatils

Le processus de fabrication laisse souvent des solvants résiduels ou des précurseurs organiques. La chaleur de recuit agit comme une étape de purification, brûlant ou évaporant efficacement ces impuretés. Cela garantit que le guide d'ondes final est chimiquement pur, évitant les pertes par absorption lors de la transmission de la lumière.

Relaxation des Contraintes Internes

Les processus de dépôt peuvent introduire une tension mécanique significative dans le film mince. Le recuit détend la structure atomique, relaxant les contraintes résiduelles. Sans cette étape, le guide d'ondes serait sujet à des fissures, à une délamination ou à une biréfringence (double réfraction indésirable) pendant le fonctionnement.

Comprendre les Compromis

L'Équilibre entre Température et Temps

Bien que la chaleur élevée soit nécessaire, c'est une arme à double tranchant. Un recuit excessif (temps ou température excessifs) peut entraîner une croissance trop importante des nanocristaux.

Si les cristaux dépassent une certaine taille, ils commencent à diffuser la lumière plutôt qu'à la guider, ruinant la transparence optique du guide d'ondes.

Contrôle de l'Atmosphère

L'environnement à l'intérieur du tube est aussi critique que la chaleur. Comme indiqué dans les opérations générales de four, la présence d'oxygène à haute température peut dégrader certaines propriétés des semi-conducteurs.

L'utilisation d'un gaz de protection inerte comme l'argon empêche l'oxydation indésirable. Cependant, le maintien de cette atmosphère inerte peut entraîner des défauts de surface qui compromettent la stabilité du guide d'ondes.

Optimisation du Protocole de Recuit

Pour obtenir les meilleurs résultats, vous devez aligner les paramètres du four avec vos indicateurs de performance spécifiques.

- Si votre objectif principal est la Transparence Optique : Limitez strictement le temps de recuit à 900 °C pour empêcher les nanocristaux de ZnO-HfO2 de grossir au point de provoquer une diffusion de la lumière.

- Si votre objectif principal est la Durabilité Mécanique : Privilégiez la vitesse de refroidissement (phase de refroidissement) pour assurer une relaxation maximale des contraintes et une densification du film sans introduire de choc thermique.

- Si votre objectif principal est la Pureté du Matériau : Assurez un débit de gaz adéquat (tel que l'argon) pour évacuer les solvants volatils et empêcher l'oxydation de surface pendant la phase de haute température.

Maîtriser la courbe de recuit est la clé pour équilibrer l'intégrité structurelle avec des performances optiques impeccables.

Tableau Récapitulatif :

| Fonction | Mécanisme | Impact sur le Guide d'Ondes |

|---|---|---|

| Cristallisation | Nucléation de nanocristaux de ZnO-HfO2 | Définit les propriétés optiques et l'indice de réfraction |

| Densification | Rétrécissement et compactage du film mince | Minimise les pertes optiques et réduit la porosité |

| Relaxation des Contraintes | Relaxation atomique et refroidissement structurel | Prévient les fissures, la délamination et la biréfringence |

| Purification | Volatilisation des solvants résiduels | Assure la pureté chimique et prévient les pertes par absorption |

Élevez Votre Science des Matériaux avec KINTEK

La gestion thermique de précision fait la différence entre un précurseur fragile et un guide d'ondes haute performance. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, adaptés aux environnements de laboratoire les plus exigeants.

Que vous ayez besoin d'un contrôle strict de l'atmosphère avec des gaz inertes ou de vitesses de montée en température précises pour la croissance de nanocristaux, nos fours à haute température personnalisables offrent la fiabilité dont vous avez besoin.

Prêt à optimiser votre protocole de recuit ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques de projet avec nos spécialistes techniques.

Guide Visuel

Références

- Subhabrata Ghosh, S.N.B. Bhaktha. Optical Gain in Eu-Doped Hybrid Nanocrystals Embedded SiO2-HfO2-ZnO Ternary Glass-Ceramic Waveguides. DOI: 10.3390/spectroscj3010003

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four tubulaire de 70 mm ? Maîtrisez le contrôle précis de la chaleur et de l'atmosphère

- Quelle est l'importance du programme de contrôle de la température dans un four tubulaire pour les cristaux de KBaBi ? Expert en croissance de précision

- Quels sont les avantages de l'utilisation d'un four tubulaire à trois zones ? Contrôle précis du gradient pour la croissance cristalline de Fe3GeTe2

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Quels sont les composants d'une conception de four tubulaire de base capable de supporter 1200°C ? Pièces Essentielles pour les Laboratoires à Haute Température

- Comment le traitement sous atmosphère d'oxygène dans un four tubulaire affecte-t-il les nanotubes de titane ? Optimisez les performances de votre nanostructure

- Quelle est la fonction principale d'un four tubulaire ?Chauffage de précision pour la synthèse des matériaux et la recherche

- À quoi sert un four tubulaire vertical dans la fabrication de semi-conducteurs ? Essentiel pour le traitement thermique de haute précision