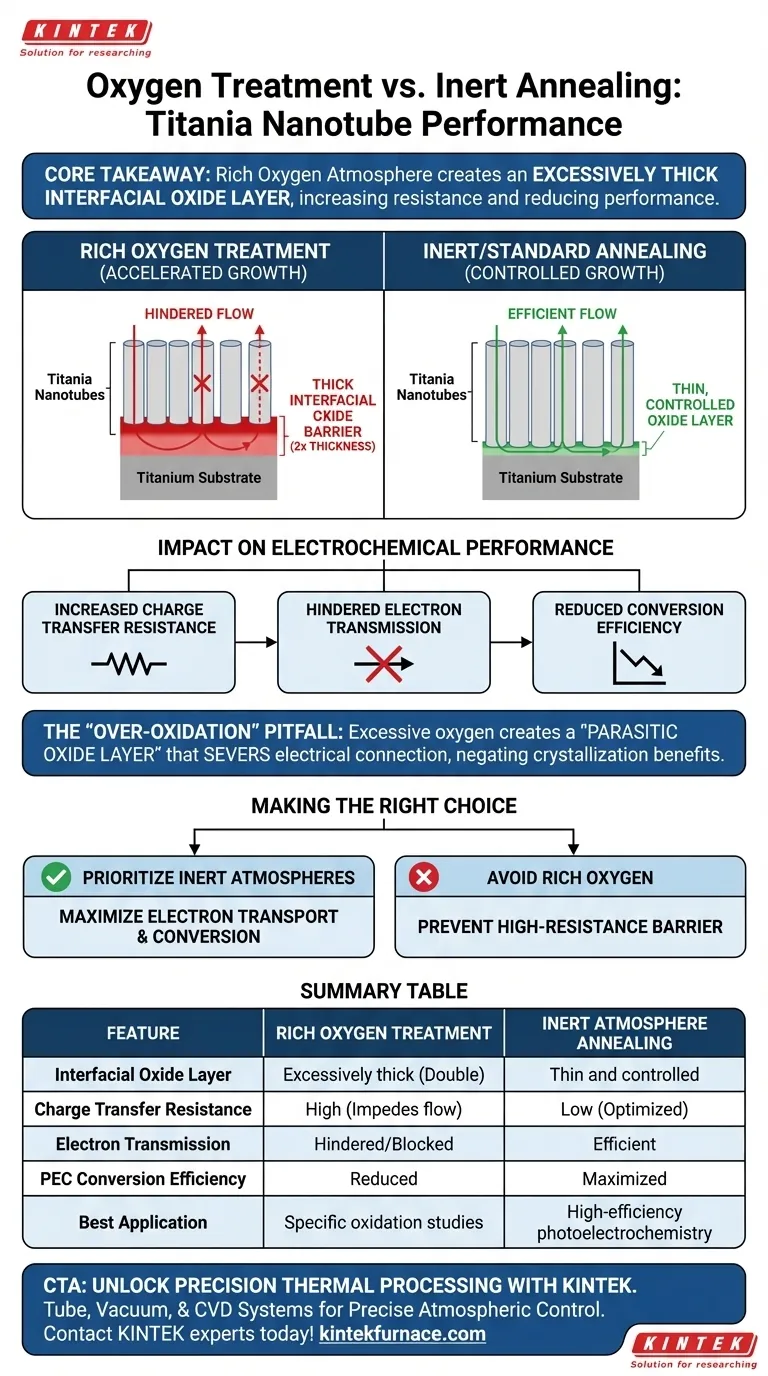

Le traitement des nanotubes de titane dans une atmosphère riche en oxygène modifie fondamentalement l'interface structurelle entre les nanotubes et le substrat de titane. Comparé au recuit dans des atmosphères inertes ou moins agressives, l'utilisation d'un environnement riche en oxygène dans un four tubulaire accélère le processus d'oxydation thermique, créant une barrière significativement plus épaisse à la base des nanotubes.

Point clé Bien que l'oxydation soit nécessaire à la cristallisation, un environnement riche en oxygène crée une couche d'oxyde interfaciale excessivement épaisse (généralement le double de l'épaisseur du recuit inerte). Cette épaisse barrière augmente la résistance au transfert de charge et bloque le flux d'électrons, réduisant directement les performances de conversion photoélectrochimique.

Le mécanisme du changement structurel

Croissance interfaciale accélérée

Lorsque vous traitez thermiquement des nanotubes de titane dans un environnement riche en oxygène, l'abondance d'oxygène accélère les vitesses de réaction à l'interface métal-oxyde.

Ce processus cible spécifiquement la limite où les nanotubes rencontrent la feuille de titane sous-jacente.

Doubler la barrière d'oxyde

Le principal résultat physique de ce traitement est l'épaississement de la couche d'oxydation thermique.

Selon les références techniques, cette couche atteint environ deux fois l'épaisseur de la couche produite sous atmosphères inertes.

Impact sur les performances électrochimiques

Augmentation de la résistance au transfert de charge

La couche d'oxyde épaissie agit comme une résistance électrique dans votre pile de matériaux.

Étant donné que la couche est excessivement épaisse, elle entrave le mouvement des porteurs de charge, augmentant considérablement la résistance totale au transfert de charge du système.

Transmission d'électrons entravée

Pour les applications photoélectrochimiques, un transport efficace des électrons du nanotube vers le substrat est essentiel.

La couche interfaciale épaisse créée par le traitement à l'oxygène agit comme un blocage physique, entravant la transmission des électrons vers le substrat de titane.

Efficacité de conversion réduite

L'effet cumulatif d'une résistance élevée et d'un flux d'électrons bloqué est une baisse mesurable des performances.

Par conséquent, les échantillons traités dans des environnements riches en oxygène présentent des capacités de conversion photoélectrochimique réduites par rapport à ceux ayant des couches interfaciales plus fines.

Comprendre les compromis

Le piège de la « sur-oxydation »

C'est une idée fausse courante que plus d'oxygène conduit toujours à une meilleure stœchiométrie ou cristallinité pendant le recuit.

Bien que l'oxygène soit nécessaire pour convertir les phases amorphes de titane en phases anatase ou rutile, une pression partielle d'oxygène excessive pendant la montée en température crée une couche d'oxyde parasite.

Cette couche annule les avantages de la cristallisation en rompant chimiquement la connexion électrique entre votre matériau actif (les nanotubes) et votre collecteur de courant (le substrat).

Faire le bon choix pour votre objectif

Pour optimiser la fabrication de vos nanotubes de titane, considérez les points suivants en fonction de vos métriques de performance spécifiques :

- Si votre objectif principal est de maximiser le transport d'électrons : Évitez les environnements riches en oxygène pour empêcher la formation d'une barrière interfaciale à haute résistance.

- Si votre objectif principal est la conversion photoélectrochimique : Privilégiez les atmosphères de recuit qui limitent l'oxydation interfaciale (comme les gaz inertes) pour maintenir une jonction fine et conductrice entre le tube et le substrat.

Contrôlez l'atmosphère pour équilibrer la cristallisation et la connectivité interfaciale pour des résultats optimaux.

Tableau récapitulatif :

| Caractéristique | Traitement riche en oxygène | Recuit sous atmosphère inerte |

|---|---|---|

| Couche d'oxyde interfaciale | Excessivement épaisse (Double) | Fine et contrôlée |

| Résistance au transfert de charge | Élevée (entrave le flux) | Faible (optimisée) |

| Transmission d'électrons | Entravée/bloquée | Efficace |

| Efficacité de conversion PEC | Réduite | Maximisée |

| Meilleure application | Études spécifiques d'oxydation | Photoélectrochimie à haute efficacité |

Débloquez un traitement thermique de précision avec KINTEK

Ne laissez pas la sur-oxydation compromettre vos recherches sur les matériaux. KINTEK fournit des systèmes de fours tubulaires, sous vide et CVD de pointe, conçus pour un contrôle précis de l'atmosphère. Nos capacités de R&D et de fabrication, soutenues par des experts, garantissent que vos nanotubes de titane atteignent l'équilibre parfait entre cristallinité et conductivité. Que vous ayez besoin d'un équipement de laboratoire standard ou d'une solution haute température entièrement personnalisable, nos systèmes sont conçus pour répondre aux besoins uniques des scientifiques des matériaux avancés.

Prêt à optimiser votre environnement de recuit ? Contactez dès aujourd'hui les experts KINTEK pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- En quoi un appareil de chauffage Joule rapide diffère-t-il d'un four tubulaire ? Contrôle cinétique vs thermodynamique

- Quelle est la procédure recommandée pour utiliser un four expérimental à tube à vide avec une atmosphère spécifique ? Maîtrisez le contrôle de précision pour vos expériences

- Pourquoi un four de diffusion à tube horizontal est-il utilisé pour le dopage du polysilicium ? Maîtriser la diffusion de POCl3 et la résistance surfacique

- Comment les fours à tube de laboratoire garantissent-ils la qualité du silicium de qualité solaire ? Maîtriser le prétraitement pour la pureté

- Quels sont les avantages des fours à tubes de quartz en termes de personnalisation et de spécifications ? Débloquez la précision et la flexibilité pour votre laboratoire

- Pourquoi une atmosphère d'azote est-elle essentielle dans un four tubulaire pour la synthèse du LiFePO4 ? Prévenir l'oxydation et assurer la pureté

- Quelle est la fonction principale du traitement thermique contrôlé pour les couches minces de YIG ? Déverrouiller l'ordre magnétique en spintronique

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés