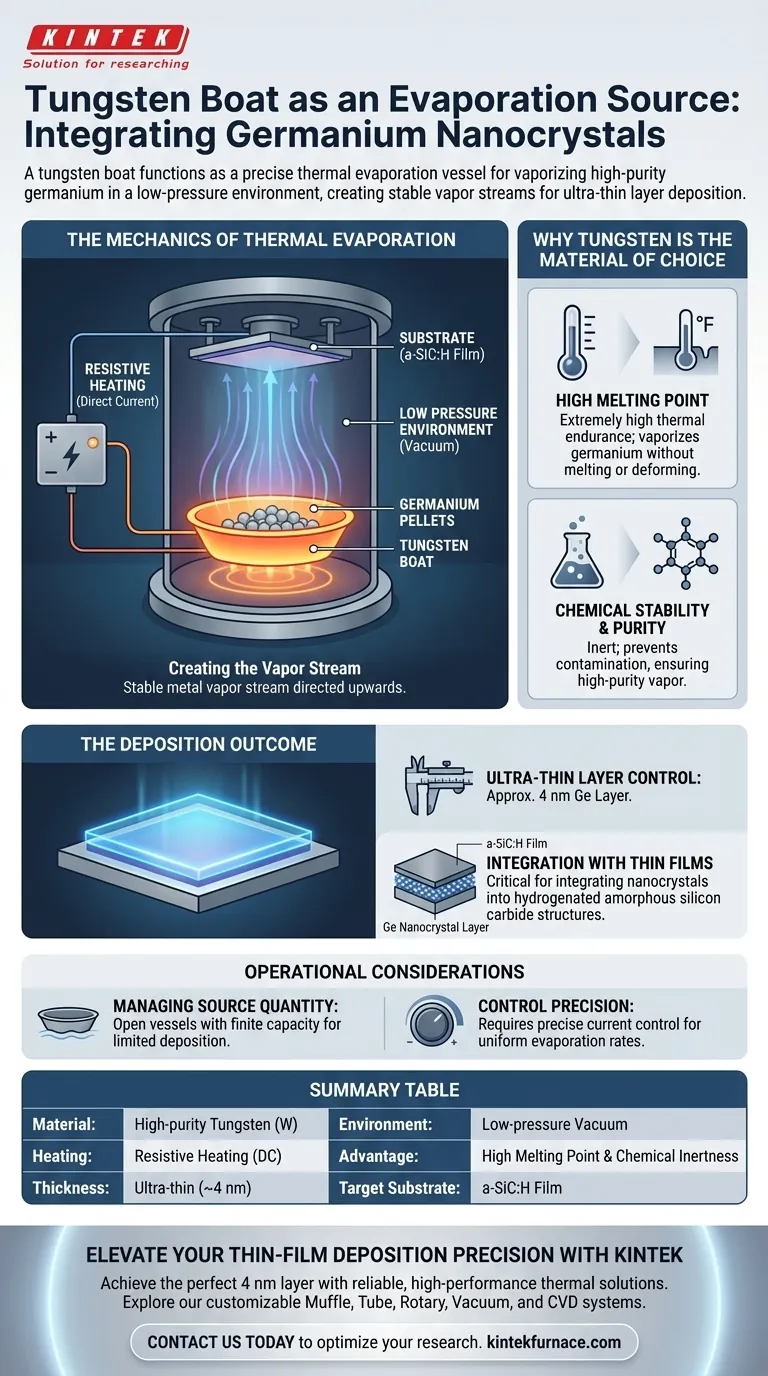

Un creuset en tungstène fonctionne comme un récipient d'évaporation thermique de précision conçu pour contenir et vaporiser du germanium de haute pureté. En soumettant le creuset à un chauffage par résistance dans un environnement à basse pression, il génère un flux stable de vapeur de germanium nécessaire au dépôt de couches ultra-minces sur des films substrats.

Le creuset en tungstène exploite son point de fusion extrême et son inertie chimique pour chauffer le germanium par résistance sans contaminer le matériau source. Cela garantit le dépôt contrôlé de couches ultra-minces (environ 4 nm) essentielles à l'intégration de nanocristaux dans des films de carbure de silicium amorphe hydrogéné.

La mécanique de l'évaporation thermique

Stratégie de chauffage par résistance

Le creuset en tungstène sert à la fois de récipient et d'élément chauffant. Un courant électrique est directement appliqué au tungstène, utilisant le chauffage par résistance pour augmenter la température du creuset et du germanium qu'il contient.

Vaporisation sous basse pression

Le processus se déroule dans un environnement à basse pression (vide). Cela abaisse le point d'ébullition du germanium et garantit que les atomes vaporisés voyagent en ligne droite vers le substrat sans entrer en collision avec les molécules d'air.

Création du flux de vapeur

Lorsque le germanium chauffe, il passe à l'état de vapeur. Le creuset dirige ce flux stable de vapeur métallique vers la surface cible, initiant le processus de dépôt.

Pourquoi le tungstène est le matériau de choix

Point de fusion élevé

Le tungstène possède un point de fusion extrêmement élevé, nettement supérieur à celui du germanium. Cette endurance thermique permet au creuset d'atteindre les températures nécessaires à la vaporisation du germanium sans fondre ni se déformer.

Stabilité chimique et pureté

De manière cruciale, le tungstène offre une stabilité chimique exceptionnelle. Il ne réagit pas facilement avec le germanium en fusion, garantissant que le flux de vapeur résultant reste de haute pureté et exempt de contamination par le tungstène.

Le résultat du dépôt

Contrôle de l'épaisseur des couches ultra-minces

La stabilité fournie par le creuset en tungstène permet un dépôt de haute précision. Cette méthode est capable de créer des couches de germanium ultra-minces, spécifiquement d'une épaisseur d'environ 4 nm.

Intégration avec des couches minces

Ce processus est spécifiquement conçu pour le dépôt de germanium sur des films de carbure de silicium amorphe hydrogéné (a-SiC:H). Cette stratification est une étape critique dans l'intégration réussie de nanocristaux de germanium dans la structure finale.

Considérations opérationnelles

Gestion de la quantité de source

Les creusets en tungstène sont des récipients ouverts d'une capacité limitée. Ils conviennent mieux aux processus nécessitant un dépôt de matériau limité, tels que les couches de 4 nm décrites, plutôt que des revêtements massifs épais.

Précision du contrôle

Bien que le chauffage par résistance soit efficace, il nécessite un contrôle précis du courant. Les fluctuations de la puissance fournie au creuset en tungstène peuvent entraîner des taux d'évaporation inégaux, affectant potentiellement l'uniformité de l'intégration des nanocristaux.

Faire le bon choix pour votre objectif

Pour assurer une intégration réussie du germanium, alignez vos contrôles de processus sur vos objectifs spécifiques :

- Si votre objectif principal est la pureté du film : Privilégiez l'utilisation de creusets en tungstène de haute qualité pour éviter toute interaction chimique ou dégazage pendant la phase de haute température.

- Si votre objectif principal est la précision de l'épaisseur de la couche : Calibrez méticuleusement le courant de chauffage par résistance pour maintenir un taux d'évaporation lent et constant pour l'épaisseur cible de 4 nm.

En utilisant la résilience thermique et chimique d'un creuset en tungstène, vous assurez l'intégrité de la couche de germanium essentielle aux structures de nanocristaux haute performance.

Tableau récapitulatif :

| Caractéristique | Fonction dans le dépôt de Ge |

|---|---|

| Matériau | Tungstène (W) de haute pureté |

| Méthode de chauffage | Chauffage par résistance (courant continu) |

| Épaisseur de la couche | Précision ultra-mince (environ 4 nm) |

| Environnement | Vide à basse pression pour un flux de vapeur linéaire |

| Avantage clé | Point de fusion élevé et inertie chimique (pas de contamination) |

| Substrat cible | Carbure de silicium amorphe hydrogéné (a-SiC:H) |

Élevez la précision de votre dépôt de couches minces avec KINTEK

Obtenir la couche parfaite de 4 nm de germanium nécessite plus qu'une simple source ; cela nécessite un équipement thermique fiable et performant. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes.

Que vous intégriez des nanocristaux ou développiez des structures complexes à couches minces, nos systèmes Muffle, Tube, Rotatif, Vide et CVD sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire.

Prêt à optimiser votre recherche ? Contactez-nous dès aujourd'hui pour découvrir comment les fours haute température et les outils de dépôt spécialisés de KINTEK peuvent améliorer l'efficacité et la pureté des matériaux de votre laboratoire.

Guide Visuel

Références

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les propriétés thermiques des éléments chauffants en SiC ? Débloquez l'efficacité et la durabilité à haute température

- Comment maintenir la puissance d'entrée d'un four à mesure que les résistances SiC vieillissent ? Assurez un chauffage constant grâce au contrôle de puissance adaptatif

- Pourquoi le graphite de haute pureté est-il préféré pour les pales d'agitateur de bain de silicium ? Assurer la pureté dans la surveillance à haute température

- Quel rôle les éléments chauffants à haute température jouent-ils dans les processus de fabrication modernes ? Libérez la précision et la qualité dans la production de matériaux

- Quels facteurs supplémentaires influencent les exigences de conception des appareils de chauffage ? Optimiser la performance et la longévité

- Quelles sont les propriétés du disiliciure de molybdène (MoSi2) qui le rendent adapté aux applications à haute température ? Découvrez sa résilience à haute température

- Quel est l'élément chauffant à la température la plus élevée ? Le tungstène, mais l'atmosphère est essentielle

- Dans quelles applications industrielles les éléments chauffants MoSi2 sont-ils généralement préférés ? Idéal pour le verre, la céramique et la métallurgie à haute température