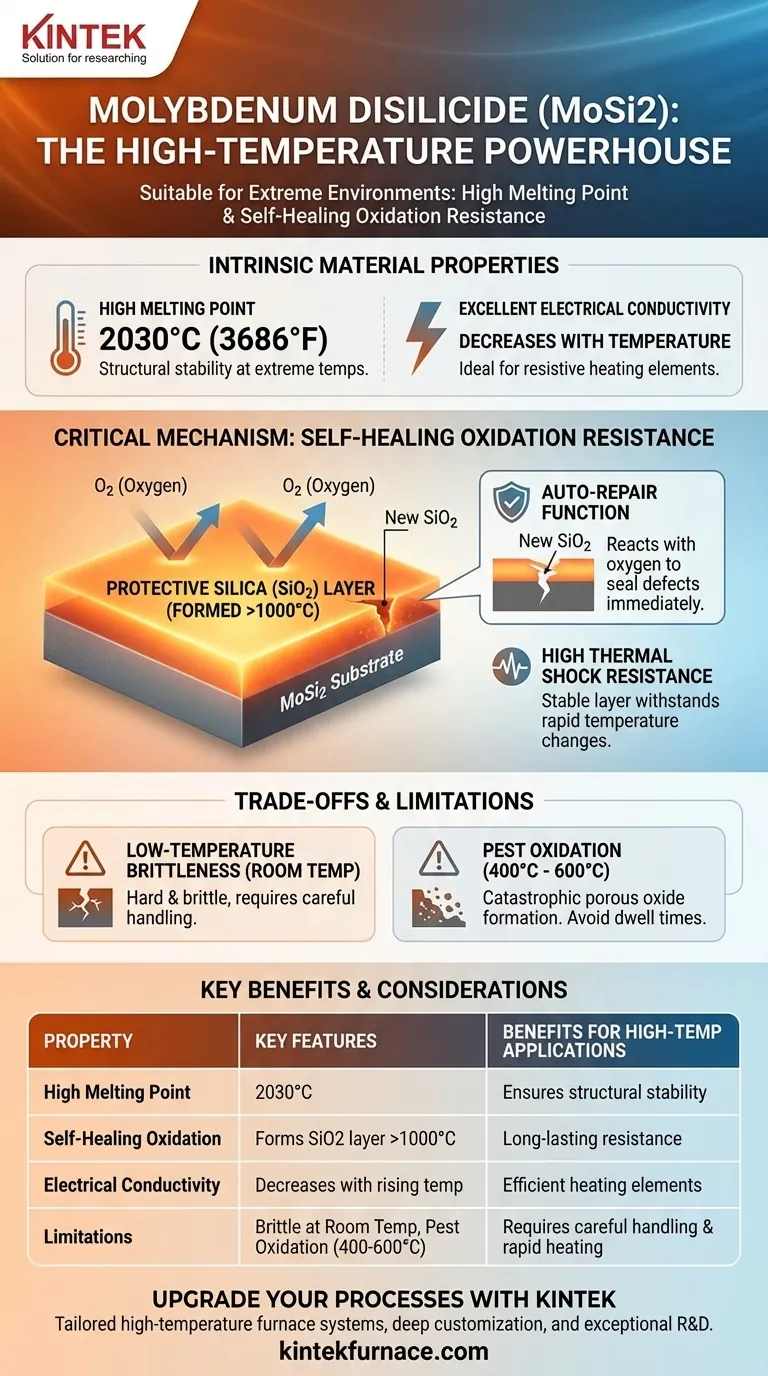

Fondamentalement, le disiliciure de molybdène (MoSi2) convient aux applications à haute température en raison de son point de fusion exceptionnellement élevé de 2030°C et, surtout, de sa capacité à former une couche de verre protectrice et auto-cicatrisante à sa surface. Cette combinaison unique de stabilité thermique et de défense active contre l'oxydation en fait un matériau de premier choix pour des composants tels que les éléments chauffants de four.

Bien que son point de fusion élevé prépare le terrain, le véritable avantage du MoSi2 réside dans sa réponse dynamique à la chaleur. Il ne se contente pas de supporter des températures élevées ; il crée activement un bouclier de silice (SiO2) qui lui confère une résistance exceptionnelle à l'oxydation et aux chocs thermiques.

La base : propriétés intrinsèques du matériau

Avant que son mécanisme de protection unique n'intervienne, la nature fondamentale du MoSi2 lui confère un plafond opérationnel élevé.

Température de fusion élevée

Le MoSi2 possède un point de fusion très élevé de 2030°C (3686°F). Cela offre une marge de sécurité importante pour les applications fonctionnant à des températures extrêmes, garantissant que le matériau reste solide et structurellement stable.

Excellente conductivité électrique

Contrairement à de nombreuses céramiques, le MoSi2 présente une bonne conductivité électrique qui diminue lorsque la température augmente. Ce comportement en fait un matériau idéal pour les éléments chauffants résistifs, où il peut convertir efficacement l'énergie électrique en chaleur.

Le mécanisme critique : résistance à l'oxydation auto-cicatrisante

La caractéristique la plus remarquable du MoSi2 n'est pas seulement sa capacité à résister à l'oxydation, mais la méthode qu'il utilise pour y parvenir. Il crée une barrière dynamique et renouvelable.

Formation de la couche protectrice de silice (SiO2)

Au-dessus d'environ 1000°C, le silicium présent dans le matériau MoSi2 réagit avec l'oxygène de l'atmosphère. Cette réaction forme une couche mince, dense et non poreuse de silice vitreuse (SiO2) à la surface.

Cette couche de silice agit comme une barrière très efficace, empêchant l'oxygène d'atteindre le MoSi2 sous-jacent et de provoquer une oxydation supplémentaire.

La fonction « d'auto-réparation »

Cette couche protectrice est « auto-cicatrisante ». Si une fissure ou une écaille se forme dans la couche de silice en raison d'une contrainte mécanique ou d'un choc thermique, le MoSi2 nouvellement exposé en dessous réagit immédiatement avec l'oxygène pour former de la nouvelle SiO2, scellant ainsi le défaut.

Ce processus de réparation continue est la principale raison de la longue durée de vie du matériau dans des environnements oxydants à haute température.

Haute résistance aux chocs thermiques

La couche de silice stable et bien adhérente aide le matériau à résister aux changements rapides de température sans défaillance catastrophique. Ceci est essentiel pour les fours et les étuves qui sont fréquemment mis en marche et arrêtés.

Comprendre les compromis et les limites

Aucun matériau n'est parfait. Les mêmes propriétés qui rendent le MoSi2 excellent pour une utilisation à haute température introduisent également des défis et des limites spécifiques.

Fragilité à basse température

Comme de nombreuses céramiques avancées et composés intermétalliques, le MoSi2 est très dur et cassant à température ambiante. Cela le rend susceptible de se fracturer sous l'effet d'un impact mécanique et nécessite une manipulation prudente lors de l'installation et de la maintenance.

Le problème de l'oxydation « de peste »

Dans une plage de température intermédiaire spécifique, généralement entre 400°C et 600°C, le MoSi2 peut subir une forme catastrophique d'oxydation connue sous le nom d'« oxydation de peste ». À ces températures, il forme un oxyde poreux et non protecteur qui peut provoquer la désintégration du matériau en poudre.

Cela rend le MoSi2 inadapté aux applications qui séjournent longtemps dans cette zone de température modérée. Il est conçu pour être chauffé rapidement à travers cette plage.

Dureté élevée et usinabilité

La dureté élevée du matériau contribue à une excellente résistance à l'usure, mais le rend également très difficile et coûteux à usiner. Les composants sont généralement mis en forme finale avant le processus de frittage final, car la modification post-frittage est difficile.

Faire le bon choix pour votre application

La décision d'utiliser le MoSi2 doit être basée sur une compréhension claire de sa fenêtre opérationnelle.

- Si votre objectif principal est le fonctionnement continu dans des environnements oxydants à température extrême (1000°C à 1800°C) : Le MoSi2 est un choix exceptionnel grâce à sa couche de silice auto-cicatrisante.

- Si votre application implique un cyclage fréquent et lent à travers des températures modérées (400-600°C) : Vous devez concevoir le système pour traverser rapidement cette zone de « peste » afin d'éviter la dégradation du matériau.

- Si votre composant est soumis à des impacts mécaniques élevés à température ambiante : La fragilité inhérente du MoSi2 est un facteur de risque important qui doit être atténué par une conception et une manipulation soignées du système.

En pesant son mécanisme de protection unique par rapport à ses limites connues, vous pouvez exploiter efficacement le disiliciure de molybdène dans les systèmes à haute température les plus exigeants.

Tableau récapitulatif :

| Propriété | Caractéristiques clés | Avantages pour les applications à haute température |

|---|---|---|

| Point de fusion élevé | 2030°C | Assure la stabilité structurelle à des températures extrêmes |

| Oxydation auto-cicatrisante | Forme une couche de SiO2 protectrice au-dessus de 1000°C | Offre une résistance durable à l'oxydation et à la corrosion |

| Conductivité électrique | Diminue avec l'augmentation de la température | Idéal pour des éléments chauffants résistifs efficaces |

| Résistance aux chocs thermiques | Adhérence de la couche de silice stable | Résiste aux changements rapides de température dans les fours cycliques |

| Limitations | Fragile à température ambiante, oxydation de peste entre 400 et 600°C | Nécessite une manipulation prudente et un chauffage rapide à travers les plages critiques |

Améliorez vos processus à haute température avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications à haute température avec des équipements fiables et performants !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité