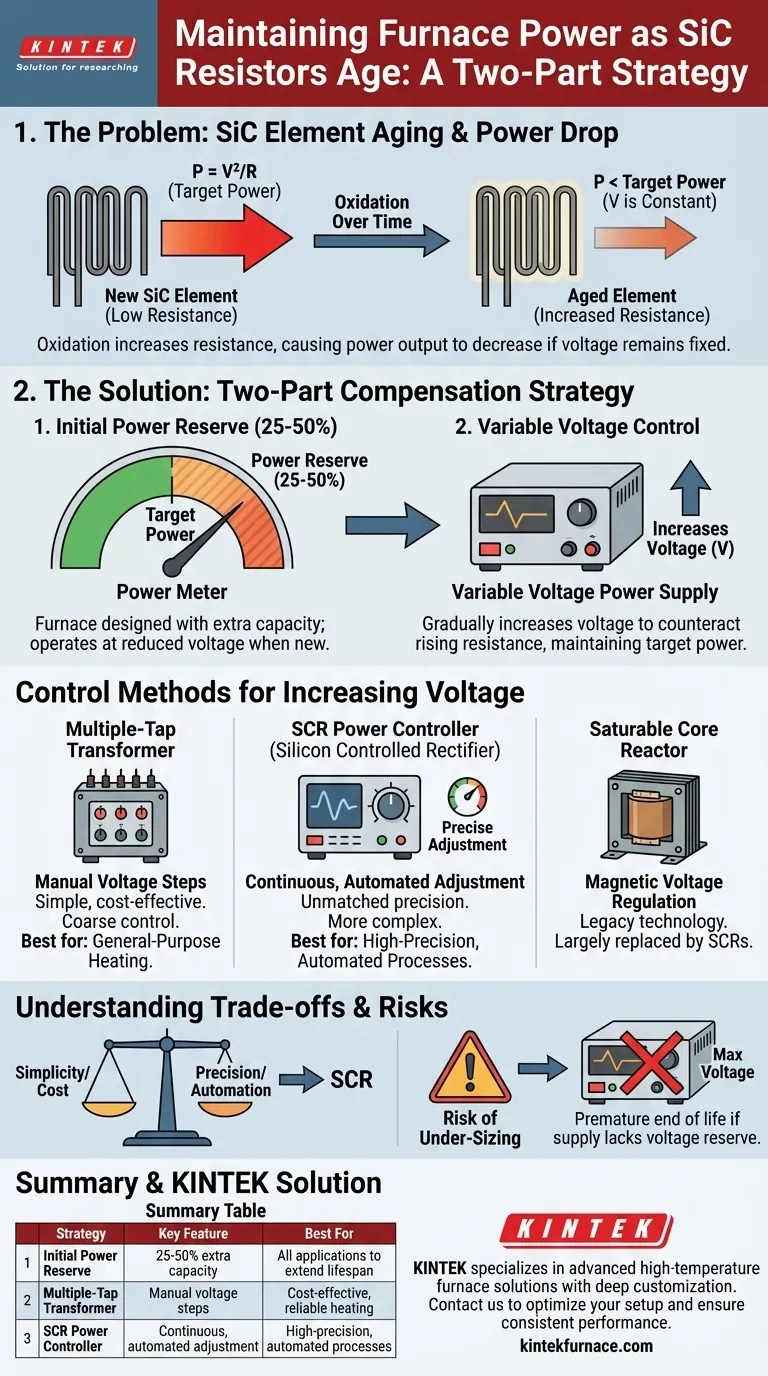

Pour maintenir une puissance de four constante à mesure que les éléments chauffants en carbure de silicium (SiC) vieillissent, une stratégie en deux parties est employée. Le four est d'abord conçu avec des réserves de puissance importantes, puis une alimentation électrique à tension variable est utilisée pour augmenter progressivement la tension tout au long de la durée de vie de l'élément. Cela compense l'augmentation naturelle de la résistance électrique qui se produit avec l'utilisation.

Le principal défi avec les éléments SiC est que leur résistance augmente avec l'utilisation et l'âge. Pour contrecarrer la baisse de puissance résultante, vous devez disposer d'une alimentation capable d'augmenter sa tension de sortie avec le temps, forçant ainsi efficacement la puissance requise à travers le matériau à résistance plus élevée.

La physique du vieillissement des éléments SiC

La cause profonde : l'oxydation

Les éléments chauffants en carbure de silicium fonctionnent à des températures extrêmement élevées. À ces températures, le matériau réagit lentement avec l'oxygène présent dans l'atmosphère.

Ce processus d'oxydation forme une fine couche de dioxyde de silicium à la surface de l'élément. Bien que cette couche soit protectrice, elle est moins conductrice électriquement que le matériau SiC de base.

L'impact sur la puissance de sortie

À mesure que l'oxydation progresse sur des centaines ou des milliers d'heures, la résistance électrique globale de l'élément augmente.

Selon la loi d'Ohm pour la puissance (P = V²/R), si la tension (V) de l'alimentation reste constante tandis que la résistance (R) augmente, la puissance de sortie (P) doit diminuer. Cela entraîne un four plus froid et des temps de chauffe plus lents.

La stratégie de compensation en deux parties

Phase 1 : Réserve de puissance initiale

Pour assurer une longue durée de vie utile, les fours utilisant des éléments SiC sont intentionnellement conçus avec une réserve de puissance de 25 % à 50 %.

Cela signifie que lorsque les éléments sont neufs et ont une faible résistance, l'alimentation est utilisée à une tension réduite pour fournir la puissance cible correcte. Cette « réserve de tension » fournit la marge nécessaire pour augmenter la tension à mesure que les éléments vieillissent.

Phase 2 : Contrôle de tension variable

Pour contrecarrer l'augmentation de la résistance, la tension appliquée aux éléments doit être augmentée avec le temps. Ceci est réalisé à l'aide d'une source d'alimentation à tension variable.

Méthode 1 : Transformateurs à prises multiples

Un transformateur à prises multiples est un appareil simple et robuste doté de plusieurs connexions de sortie, ou « prises », chacune fournissant un niveau de tension fixe différent.

À mesure que les éléments vieillissent, un opérateur peut basculer manuellement la connexion vers une prise de tension plus élevée pour ramener la puissance à son niveau cible.

Méthode 2 : Contrôleurs de puissance SCR

Un Redresseur à Commande au Silicium (SCR) est un dispositif semi-conducteur moderne qui permet un réglage précis et continu de la tension de sortie.

Contrairement aux changements progressifs d'un transformateur à prises, un SCR peut effectuer des ajustements minimes, souvent automatiquement, pour maintenir la puissance ou la température du four parfaitement stables. C'est la méthode préférée pour les applications haute performance.

Méthode 3 : Réacteurs à noyau saturable

Il s'agit d'une technologie plus ancienne qui fonctionne comme un amplificateur magnétique pour réguler la tension. Bien qu'efficaces, les contrôleurs SCR les ont largement remplacés dans les nouvelles conceptions en raison de leur efficacité et de leur précision de contrôle supérieures.

Comprendre les compromis

Transformateurs à prises multiples : Simplicité contre précision

Un transformateur à prises multiples est très fiable et rentable. Son principal inconvénient est le contrôle grossier. Le saut entre les prises peut provoquer un changement perceptible de puissance, ce qui peut ne pas être acceptable pour des processus très sensibles.

Contrôleurs de puissance SCR : Précision contre complexité

Les SCR offrent une précision inégalée et permettent l'automatisation, permettant à un système de contrôle de maintenir un point de consigne sans intervention manuelle. Cependant, ils sont plus complexes, ont un coût initial plus élevé et peuvent introduire du bruit électrique (harmoniques) s'ils ne sont pas spécifiés correctement.

Le risque de sous-dimensionner votre alimentation

Si l'alimentation d'un four n'est pas spécifiée avec une réserve de tension suffisante, les éléments atteindront prématurément leur « fin de vie ». Cela se produit lorsque l'alimentation atteint sa tension maximale et ne peut plus fournir la puissance requise aux éléments à haute résistance.

Faire le bon choix pour votre application

Le choix de la méthode de contrôle correcte dépend entièrement des exigences de votre processus et de votre budget.

- Si votre objectif principal est une précision et une automatisation maximales : Un contrôleur de puissance SCR est le choix idéal pour son ajustement de tension continu et automatisé.

- Si votre objectif principal est la fiabilité et la rentabilité : Un transformateur à prises multiples offre une solution durable, simple et éprouvée pour le chauffage à usage général.

- Si vous utilisez un four existant avec une alimentation à tension fixe : Vos seules options sont de remplacer les éléments SiC plus fréquemment ou d'entreprendre une mise à niveau importante vers une alimentation à tension variable.

En fin de compte, la gestion du vieillissement des éléments SiC ne consiste pas à lutter contre la résistance, mais à mettre en œuvre un système d'alimentation conçu pour s'y adapter.

Tableau récapitulatif :

| Stratégie/Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| Réserve de puissance initiale | Capacité supplémentaire de 25 à 50 % | Toutes les applications pour prolonger la durée de vie |

| Transformateur à prises multiples | Étapes de tension manuelles | Chauffage rentable et fiable |

| Contrôleur de puissance SCR | Ajustement continu et automatisé | Processus de haute précision et automatisés |

| Réacteur à noyau saturable | Régulation de tension magnétique | Systèmes hérités (largement remplacés) |

Vous rencontrez des baisses de puissance du four dues au vieillissement des éléments SiC ? KINTEK est spécialisée dans les solutions de fours haute température avancées, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, garantissant des performances constantes et une durée de vie prolongée de l'équipement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre configuration de four et maintenir vos processus en douceur !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures