Un four tubulaire ou atmosphérique fonctionne comme un réacteur de précision qui facilite la conversion chimique des fibres polymères électrofilées en nanofibres de carbone (CNF) par un processus thermique en deux étapes strictement contrôlé. En gérant à la fois la température et l'atmosphère gazeuse, le four stabilise d'abord la structure des fibres à l'air, puis les convertit en une matrice de carbone hautement conductrice dans un environnement d'azote inerte.

Le four n'est pas simplement un appareil de chauffage ; il sert de chambre de réaction critique où un polymère thermoplastique est chimiquement restructuré en une matrice de carbone résistante à la chaleur et conductrice, sans perdre sa morphologie nanofibreuse d'origine.

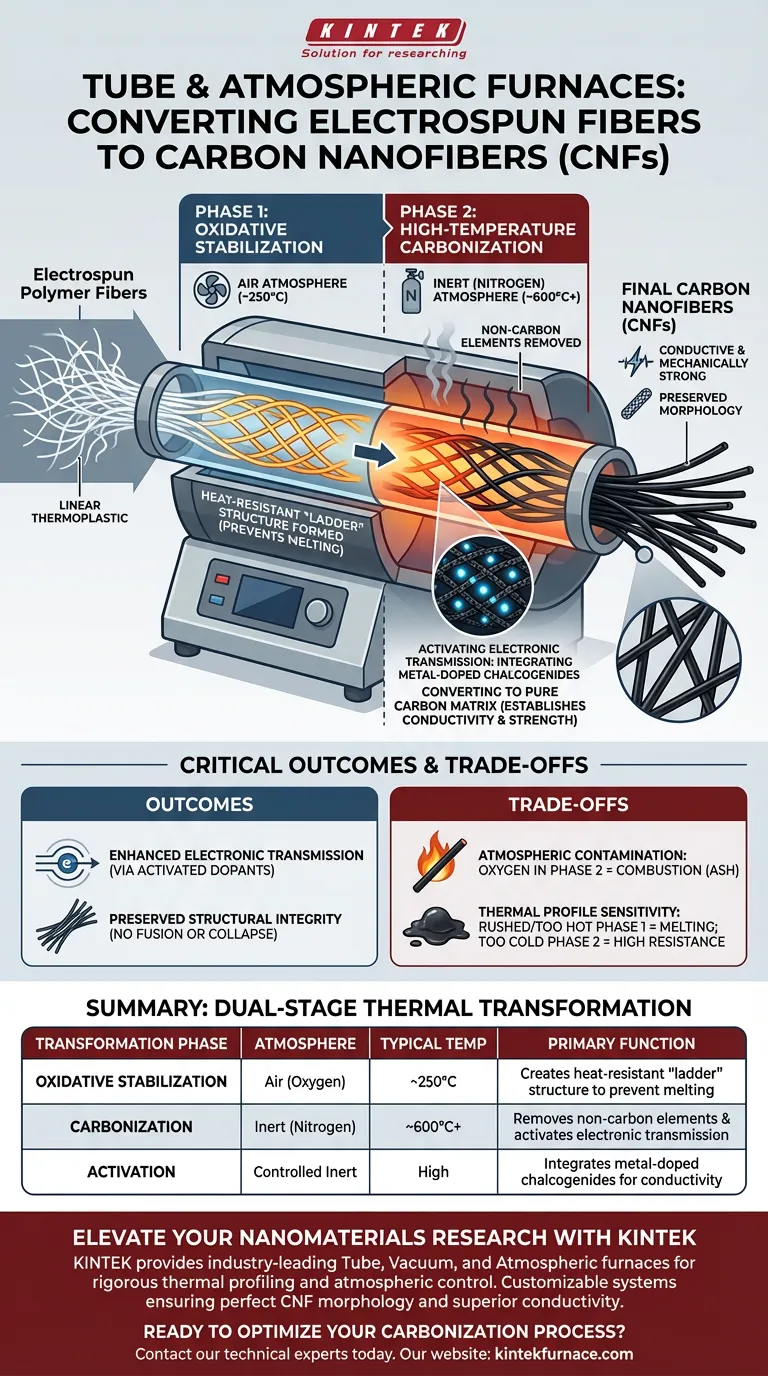

La transformation thermique en double étape

Pour convertir un support polymère en nanofibre de carbone fonctionnelle, le matériau doit subir des changements chimiques radicaux sans s'effondrer physiquement. Le four orchestre cela à travers deux phases distinctes.

Phase 1 : Stabilisation oxydative

La première fonction du four est de chauffer les fibres dans un environnement d'air. Ce processus se déroule généralement à des températures plus basses (conceptuellement similaire à la plage de 250 °C que l'on trouve souvent dans les équipements spécifiques à la stabilisation).

Au cours de cette étape, le four facilite les réactions d'oxydation qui transforment le polymère d'un thermoplastique linéaire en une structure en "échelle" résistante à la chaleur. Cette étape est non négociable ; sans elle, les fibres fondraient simplement et perdraient leur forme lors de la phase ultérieure à haute température.

Phase 2 : Carbonisation à haute température

Une fois stabilisé, l'environnement du four est commuté sur une atmosphère d'azote continue. La température est augmentée de manière significative, généralement autour de 600 °C.

Dans cet environnement inerte, les éléments non carbonés sont éliminés, convertissant le matériau restant en une matrice de carbone pure. Cette étape est responsable de l'établissement de la conductivité électrique du matériau et de sa résistance mécanique finale.

Résultats critiques du matériau

Au-delà du simple chauffage, le four garantit que des propriétés internes spécifiques sont activées dans les nanofibres.

Activation de la transmission électronique

La phase de carbonisation à haute température fait plus que simplement carboniser le plastique. Elle active les composants internes, en particulier les chalcogénures dopés aux métaux, intégrés dans les fibres.

L'environnement thermique contrôlé garantit que ces dopants sont correctement intégrés dans la matrice de carbone. Cette intégration permet une transmission électronique supérieure, rendant la CNF finale adaptée aux applications électroniques avancées.

Préservation de l'intégrité structurelle

Le principal défi dans la production de CNF est de maintenir la fibre distincte et intacte. La montée en température précise du four évite les chocs thermiques.

En contrôlant soigneusement la transition de la stabilisation à la carbonisation, le four garantit que les fibres ne fusionnent pas ou ne s'effondrent pas, maintenant ainsi la surface spécifique élevée caractéristique des matériaux électrofilés.

Comprendre les compromis

Bien que le four soit le moteur de la conversion, une mauvaise gestion des conditions atmosphériques entraîne une défaillance catastrophique.

Le risque de contamination atmosphérique

La distinction entre les phases d'air et d'azote est critique. L'introduction d'oxygène pendant la phase de carbonisation à haute température (600 °C) provoquera la combustion du carbone, transformant vos fibres en cendres plutôt qu'en CNF.

Sensibilité du profil thermique

Si la phase de stabilisation initiale est précipitée ou si la température est trop élevée, les fibres ne parviendront pas à former la structure en échelle nécessaire.

Cela entraîne la fusion des fibres en une masse avant qu'elles ne puissent se carboniser. Inversement, si la température de carbonisation est trop basse, le matériau conservera une résistance électrique trop élevée, ne parvenant pas à atteindre la conductivité requise pour les applications électroniques.

Faire le bon choix pour votre objectif

Les réglages spécifiques que vous employez dans le four dépendent fortement des propriétés souhaitées de vos nanofibres de carbone finales.

- Si votre objectif principal est la conductivité électrique : Assurez-vous que votre four crée un environnement d'azote pur à 600 °C pour maximiser la pureté du carbone et activer les chalcogénures dopés aux métaux.

- Si votre objectif principal est la morphologie des fibres : Privilégiez la phase initiale de stabilisation oxydative à l'air pour verrouiller la structure physique avant le traitement à haute température.

Le succès repose sur l'utilisation du four pour équilibrer le besoin chimique d'oxydation (stabilisation) avec le besoin physique de protection inerte (carbonisation).

Tableau récapitulatif :

| Phase de transformation | Atmosphère | Température typique | Fonction principale |

|---|---|---|---|

| Stabilisation oxydative | Air (Oxygène) | ~250°C | Crée une structure en "échelle" résistante à la chaleur pour éviter la fusion |

| Carbonisation | Inerte (Azote) | ~600°C+ | Élimine les éléments non carbonés et active la transmission électronique |

| Activation | Inerte contrôlé | Élevée | Intègre les chalcogénures dopés aux métaux pour la conductivité |

Élevez vos recherches sur les nanomatériaux avec KINTEK

La précision est primordiale lors de la conversion des fibres électrofilées en nanofibres de carbone haute performance. KINTEK fournit des fours tubulaires, sous vide et atmosphériques leaders de l'industrie, conçus pour offrir le profilage thermique rigoureux et le contrôle atmosphérique dont votre recherche a besoin.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre aux besoins uniques des laboratoires, garantissant que vos CNF conservent une morphologie parfaite et une conductivité supérieure.

Prêt à optimiser votre processus de carbonisation ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution haute température idéale pour votre laboratoire.

Guide Visuel

Références

- Gamze Çelik Çoğal, Mária Omastová. Electrospun cobalt-doped 2D-MoSe2/polypyrrole hybrid-based carbon nanofibers as electrochemical sensing platforms. DOI: 10.1007/s00604-023-06078-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels sont les avantages généraux du craquage en four tubulaire ? Débloquez une production d'oléfines à haut rendement avec une efficacité fiable

- Qu'est-ce qu'un four tubulaire vertical et comment fonctionne-t-il ? Optimisez le traitement des matériaux avec précision

- Pourquoi un four tubulaire est-il nécessaire pour la calcination de TiO2 dans une atmosphère mixte H2/Ar ? Ingénierie des défauts TiO2-X

- Quel est le rôle d'un four tubulaire industriel dans le traitement thermique des boues municipales ? Perspectives du laboratoire expert

- Quelles sont les différences entre les fours tubulaires solides et fendus ? Choisissez le bon four pour votre laboratoire

- Pourquoi l'intégration d'un mécanisme de rotation axiale est-elle importante dans les fours tubulaires ? Améliorer le contrôle expérimental

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Comment le contrôle de l'atmosphère dans un four tubulaire contribue-t-il à la synthèse de catalyseurs d'oxyde de cuivreux (Cu2O) ?