À la base, le craquage en four tubulaire est la technologie dominante pour la production d'oléfines en raison d'une combinaison puissante de conception éprouvée, d'efficacité opérationnelle et d'un rendement économique élevé. Ses avantages découlent d'une structure simple et fiable qui permet un contrôle précis du processus de craquage, conduisant à des rendements élevés de produits précieux comme l'éthylène et le propylène tout en maintenant une haute efficacité thermique et la capacité de mise à l'échelle pour une production industrielle massive.

Le véritable avantage du craquage en four tubulaire n'est pas une seule caractéristique, mais l'intégration systémique de la fiabilité, du contrôle et de la performance économique. Cette synergie en a fait le processus fondamental de l'industrie pétrochimique moderne.

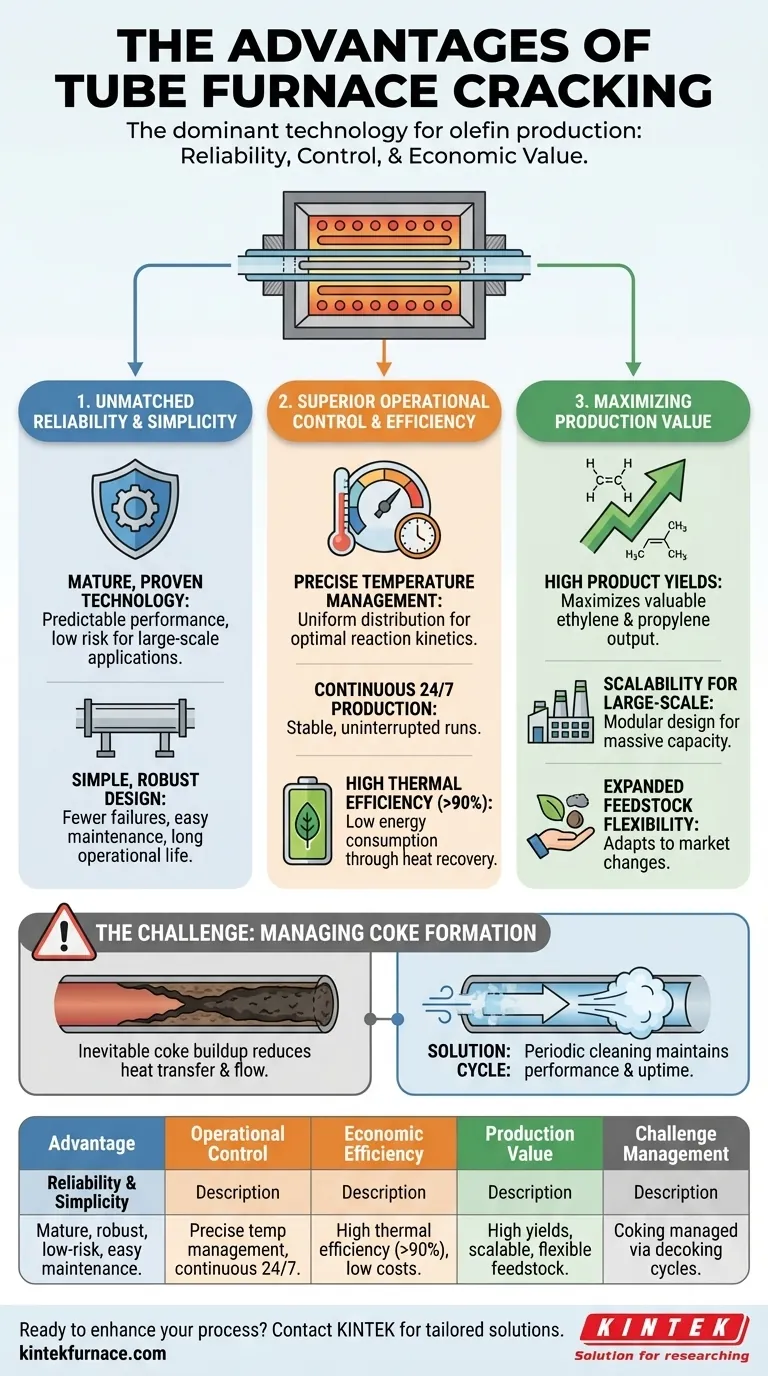

Le Fondement : Fiabilité et Simplicité Inégalées

Le succès de longue date du craquage en four tubulaire repose sur une philosophie de conception qui privilégie la fiabilité et la simplicité d'utilisation.

Technologie Éprouvée et Mature

Ce n'est pas un processus expérimental. Le craquage en four tubulaire est une technologie très mature et largement raffinée, ce qui signifie que ses caractéristiques de performance, ses défis opérationnels et ses exigences de maintenance sont bien compris.

Cette maturité offre un haut degré de prévisibilité et réduit le risque d'investissement pour les applications industrielles à grande échelle.

Conception Simple et Robuste

La structure fondamentale d'un four tubulaire est simple : les tubes sont chauffés de l'extérieur à l'intérieur d'une enceinte de four. Cette simplicité le rend plus facile à construire, à utiliser et à entretenir par rapport à des conceptions de réacteurs plus complexes.

Cette conception robuste contribue à une longue durée de vie opérationnelle et à moins de points de défaillance catastrophique.

Contrôle Opérationnel et Efficacité Supérieurs

Le contrôle précis des variables de processus est essentiel pour maximiser les produits désirés et minimiser les déchets. Les fours tubulaires excellent dans ce domaine.

Gestion Précise de la Température

La conception du four permet un contrôle exceptionnel du profil de température du processus. Cela inclut une distribution de température uniforme dans la zone de chauffage centrale et la capacité d'effectuer des ajustements fins.

Ce contrôle précis est essentiel pour gérer la cinétique de réaction, assurant que la charge est « craquée » dans des conditions optimales pour produire les molécules souhaitées.

Conçu pour la Production Continue

Les fours tubulaires sont conçus pour un fonctionnement continu, 24h/24 et 7j/7. Leur facilité de contrôle, souvent gérée à distance, permet des campagnes de production stables et ininterrompues, essentielles pour la fabrication de produits chimiques de base.

Cette capacité est un moteur principal de sa viabilité économique dans les usines à grande échelle.

Haute Efficacité Thermique et Énergétique

Les fours de craquage modernes atteignent une très haute efficacité thermique, dépassant souvent 90 %. Ceci est réalisé grâce à une faible consommation d'énergie et à la récupération stratégique de la chaleur à la fois du flux de gaz craqué chaud et des gaz de combustion.

Ce accent sur la récupération d'énergie réduit considérablement les coûts d'exploitation et l'empreinte environnementale globale du processus.

Maximiser la Valeur de la Production

L'objectif ultime du craquage est de convertir des hydrocarbures de moindre valeur en produits chimiques de plus grande valeur, efficacement et à grande échelle.

Rendements Élevés en Produits Clés

Le processus est optimisé pour fournir un rendement élevé en éthylène et en propylène, les blocs de construction d'une vaste gamme de plastiques et de produits chimiques. Le flux de produit résultant a également une forte concentration de ces molécules cibles, simplifiant les processus de séparation en aval.

Évolutivité pour les Opérations à Grande Échelle

Une seule usine peut combiner plusieurs fours de craquage pour atteindre une capacité de production massive. Cette évolutivité modulaire permet aux producteurs de répondre à la demande mondiale en ajoutant des fours à un site existant.

Flexibilité Croissante des Matières Premières

Bien que traditionnellement conçus pour des charges spécifiques comme l'éthane ou le naphta, les progrès technologiques ont considérablement élargi la gamme de matières premières qui peuvent être traitées. Cette flexibilité permet aux opérateurs de s'adapter aux changements du marché et de choisir la matière première la plus économiquement avantageuse.

Comprendre le Principal Défi Opérationnel : le Coke

Aucune technologie n'est sans compromis. Pour le craquage en four tubulaire, le principal défi opérationnel n'est pas un défaut de conception, mais une conséquence inhérente au processus chimique lui-même.

L'Inévitabilité de la Formation de Coke

Le chauffage des hydrocarbures à haute température provoque inévitablement des réactions secondaires qui produisent du coke, une forme solide et dure de carbone. Ce coke se dépose sur les parois internes des tubes du four.

Impact sur la Performance

L'accumulation de coke agit comme un isolant, réduisant le transfert de chaleur du four au fluide de traitement. Elle réduit également le diamètre du tube, augmentant la chute de pression et entravant l'écoulement.

Ces deux effets réduisent l'efficacité et peuvent finalement forcer un arrêt s'ils ne sont pas gérés.

Le Cycle de Décrassage (Decoking)

Pour maintenir la performance, les fours doivent être mis hors service périodiquement pour le décrassage (decoking). Pendant ce processus, le coke est brûlé avec de la vapeur et de l'air. La fréquence et la durée de ces cycles de décrassage sont un facteur critique dans la disponibilité globale de l'usine et sa rentabilité.

Faire le Bon Choix pour Votre Objectif

Comprendre ces avantages et ces défis vous permet d'aligner la technologie sur votre objectif principal.

- Si votre objectif principal est de maximiser la disponibilité et la fiabilité : La conception simple et mature offre des performances prouvées, mais vous devez budgétiser et concevoir une stratégie robuste pour gérer le cycle de décrassage.

- Si votre objectif principal est le rendement économique : La combinaison de rendements de produits élevés, d'une efficacité thermique exceptionnelle et d'une évolutivité massive en fait le choix inégalé pour la production d'oléfines de base.

- Si votre objectif principal est le contrôle des processus et la polyvalence : La gestion précise de la température et la flexibilité croissante des matières premières offrent des leviers opérationnels importants pour optimiser la production en fonction des conditions du marché.

En fin de compte, le mélange de simplicité éprouvée et de performance à haute efficacité du four tubulaire en fait le cheval de bataille durable du monde pétrochimique.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Fiabilité et Simplicité | Conception mature et robuste pour un fonctionnement prévisible et à faible risque avec une maintenance facile et une longue durée de vie. |

| Contrôle Opérationnel | Gestion précise de la température et capacités de production continue pour des processus stables et efficaces. |

| Efficacité Économique | Haute efficacité thermique (>90 %), récupération d'énergie et faibles coûts d'exploitation pour une production rentable. |

| Valeur de Production | Rendements élevés en éthylène et propylène, évolutivité pour une production à grande échelle et flexibilité des matières premières. |

| Gestion des Défis | Problème inhérent de cokéfaction géré via des cycles de décrassage pour maintenir la performance et la disponibilité. |

Prêt à améliorer vos processus pétrochimiques avec des solutions avancées de fours tubulaires ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires et installations industrielles des systèmes de fours à haute température fiables. Notre gamme de produits, comprenant les fours tubulaires, les fours à moufle, les fours rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent stimuler votre efficacité et votre production !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux