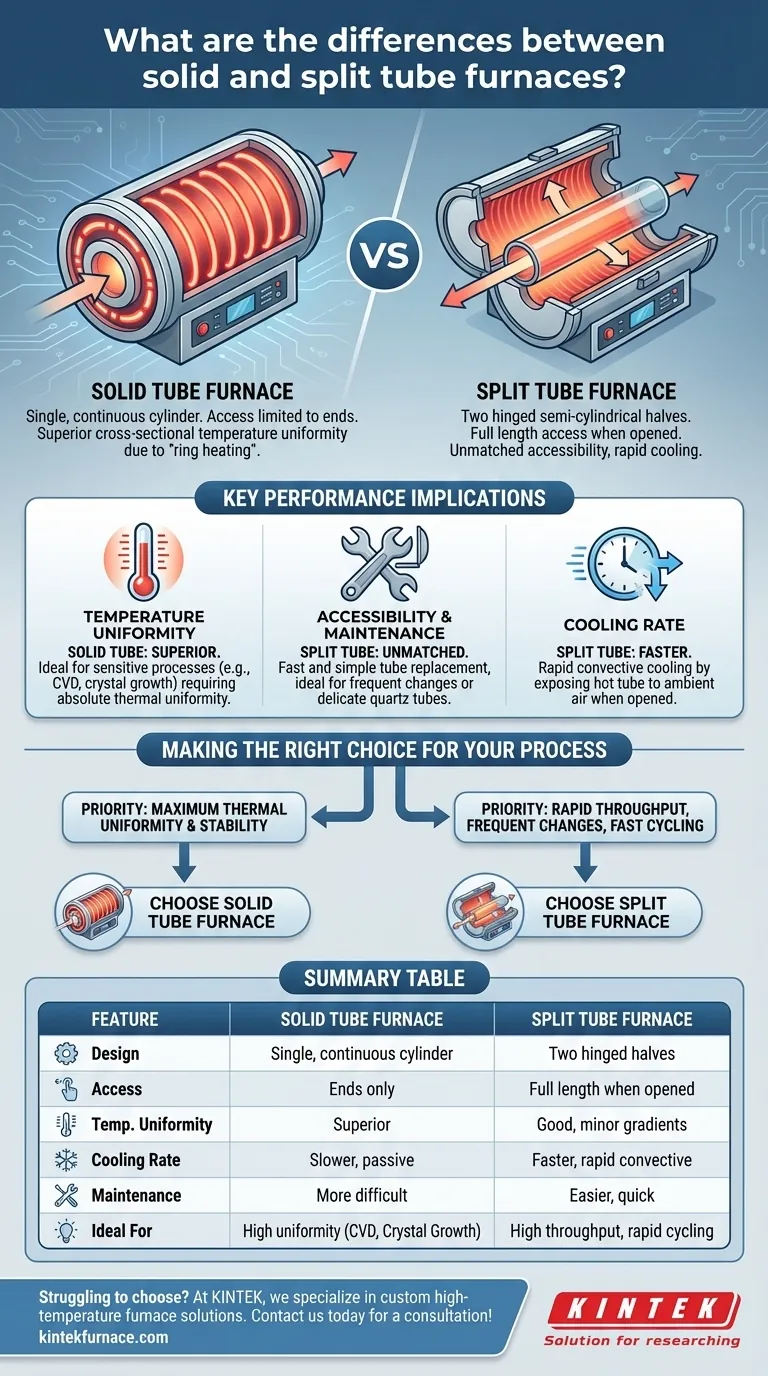

Essentiellement, la différence entre un four tubulaire solide et un four tubulaire fendu réside dans sa construction physique et la manière dont vous accédez au tube de processus interne. Un four tubulaire solide est un cylindre unique et continu qui nécessite de glisser le tube de travail et l'échantillon par les extrémités. En revanche, un four tubulaire fendu est construit en deux moitiés semi-cylindriques, ce qui permet de l'ouvrir sur charnière pour un accès direct au tube de travail sur toute sa longueur.

La décision entre un four tubulaire solide et un four tubulaire fendu est un compromis fondamental. Vous devez choisir entre l'uniformité supérieure de la température d'une conception de tube solide et l'accessibilité améliorée, le refroidissement plus rapide et la maintenance plus facile offerts par une conception de tube fendu.

La différence de conception fondamentale : accès et construction

La construction physique du four dicte directement la manière dont vous interagissez avec votre processus et votre équipement. C'est la différence la plus immédiate et la plus pratique entre les deux types.

Fours tubulaires solides

Un four tubulaire solide présente une chambre de chauffage qui est un cylindre unique et unifié. Les éléments chauffants sont généralement disposés en anneau, encerclant entièrement le tube de processus.

L'accès à la chambre est limité aux extrémités. Vous devez glisser votre tube de processus, votre nacelle ou votre creuset dans le four par l'une des ouvertures, qui sont souvent scellées avec des bouchons isolants.

Fours tubulaires fendus

Un four tubulaire fendu est construit à partir de deux sections semi-cylindriques distinctes jointes par une charnière. Cela permet d'ouvrir tout le corps du four comme une coquille.

Cette conception offre un accès complet et immédiat au tube de processus sur toute sa longueur chauffée. Vous pouvez placer ou retirer le tube et son contenu sans perturber les joints d'extrémité ou les composants coulissants à travers toute la zone chauffée.

Implications clés sur les performances

Les différences structurelles entraînent des compromis critiques en termes de performances, de commodité et de vitesse de fonctionnement. Votre application spécifique déterminera lequel de ces facteurs est le plus important.

Uniformité de la température

Les fours tubulaires solides offrent généralement une uniformité de température supérieure, en particulier sur la section transversale du tube. La conception de "chauffage annulaire" garantit que le tube de processus est chauffé uniformément de tous les côtés.

Les conceptions de fours tubulaires fendus, qui utilisent souvent des éléments chauffants sur les moitiés supérieure et inférieure, peuvent créer de légers gradients de température entre le haut, le bas et les côtés du tube.

Accessibilité et maintenance

Les fours tubulaires fendus offrent une accessibilité inégalée. Cela rend le remplacement d'un tube de processus – que ce soit pour le nettoyage, le remplacement ou pour changer de matériaux – une tâche rapide et simple.

Dans un four tubulaire solide, un tube de processus cassé ou coincé peut être difficile et long à retirer. La possibilité d'ouvrir un four tubulaire fendu est un avantage significatif pour les processus qui nécessitent des changements fréquents de tube.

Taux de refroidissement

Les fours tubulaires fendus refroidissent beaucoup plus rapidement. En ouvrant le corps du four, le tube de processus chaud est immédiatement exposé à l'air ambiant, permettant un refroidissement convectif rapide.

Les fours tubulaires solides dépendent d'un refroidissement passif, où la chaleur se dissipe lentement à travers l'isolation. Cela se traduit par des temps de cycle considérablement plus longs si votre processus nécessite de refroidir les échantillons à température ambiante.

Comprendre les compromis

Aucune des deux conceptions n'est intrinsèquement meilleure ; elles sont simplement optimisées pour des priorités différentes. Choisir la mauvaise peut entraîner des inefficacités ou compromettre la qualité de vos résultats.

Quand privilégier un four tubulaire solide

Un four tubulaire solide est le choix idéal pour les applications où l'uniformité thermique absolue est la principale préoccupation. Cela inclut des processus comme le dépôt chimique en phase vapeur (CVD) sensible, la croissance de monocristaux ou le recuit d'alliages spécifiques où même de légers gradients de température peuvent affecter les résultats.

Quand privilégier un four tubulaire fendu

Un four tubulaire fendu excelle dans les environnements qui exigent rapidité, flexibilité et accès facile. Il est supérieur pour les cycles thermiques rapides, les tests d'échantillons à haut débit, les processus impliquant des ajustements in-situ ou lors de l'utilisation de tubes de quartz délicats qui peuvent nécessiter un remplacement fréquent.

Le rôle des zones de chauffage

Il est important de distinguer l'uniformité transversale (solide vs fendu) de l'uniformité longitudinale. De nombreux fours, qu'ils soient solides ou fendus, sont disponibles avec plusieurs zones de chauffage (par exemple, des modèles à trois zones). Ces zones offrent un excellent contrôle de la température le long de la longueur du four, créant une zone chaude plus longue et stable. Cette caractéristique est indépendante de la construction en tube solide ou fendu.

Faire le bon choix pour votre processus

La sélection du type de four correct nécessite d'aligner les atouts du four avec les exigences non négociables de votre travail.

- Si votre objectif principal est une uniformité thermique maximale et une stabilité du processus : Choisissez un four tubulaire solide pour sa conception de chauffage annulaire supérieure.

- Si votre objectif principal est un débit d'échantillons rapide et des changements fréquents : Choisissez un four tubulaire fendu pour minimiser les temps d'arrêt entre les cycles.

- Si votre objectif principal est des cycles de chauffage et de refroidissement rapides : Choisissez un four tubulaire fendu pour sa capacité à refroidir rapidement une fois ouvert.

- Si votre objectif principal est l'utilisation de tubes de processus délicats ou une maintenance fréquente : Choisissez un four tubulaire fendu pour sa facilité d'accès inégalée.

En comprenant ce compromis fondamental entre uniformité et accessibilité, vous pouvez sélectionner en toute confiance l'outil précis requis pour votre objectif scientifique ou industriel.

Tableau récapitulatif :

| Caractéristique | Four tubulaire solide | Four tubulaire fendu |

|---|---|---|

| Conception | Cylindre unique, continu | Deux moitiés semi-cylindriques articulées |

| Accès | Par les extrémités uniquement | Accès sur toute la longueur une fois ouvert |

| Uniformité de la température | Supérieure, grâce au chauffage annulaire | Bonne, mais peut présenter de légers gradients |

| Taux de refroidissement | Plus lent, refroidissement passif | Plus rapide, refroidissement convectif rapide |

| Maintenance | Plus difficile, chronophage | Plus facile, remplacement rapide du tube |

| Idéal pour | Processus à haute uniformité (par exemple, CVD, croissance cristalline) | Débit élevé, cycles rapides, changements fréquents |

Vous hésitez à choisir entre un four tubulaire solide ou fendu pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température adaptées à vos besoins uniques. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits avancés tels que des fours tubulaires avec une personnalisation poussée pour garantir des performances précises, que vous privilégiez l'uniformité de la température ou l'accessibilité. Laissez nos experts vous aider à sélectionner le four parfait pour améliorer l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire