Fondamentalement, un four à atmosphère inerte fonctionne en remplaçant systématiquement l'air réactif à l'intérieur d'une chambre scellée par un gaz non réactif, généralement de l'azote ou de l'argon. Ce processus crée un environnement contrôlé et chimiquement inactif qui protège le matériau de l'oxygène et de l'humidité pendant le chauffage à haute température, empêchant ainsi l'oxydation et d'autres réactions chimiques indésirables.

La fonction principale d'un four à atmosphère inerte n'est pas seulement de chauffer un matériau, mais de le protéger activement. Il crée un bouclier chimiquement neutre, garantissant que les propriétés du matériau ne sont modifiées que par la chaleur elle-même, et non par une réaction avec l'air ambiant.

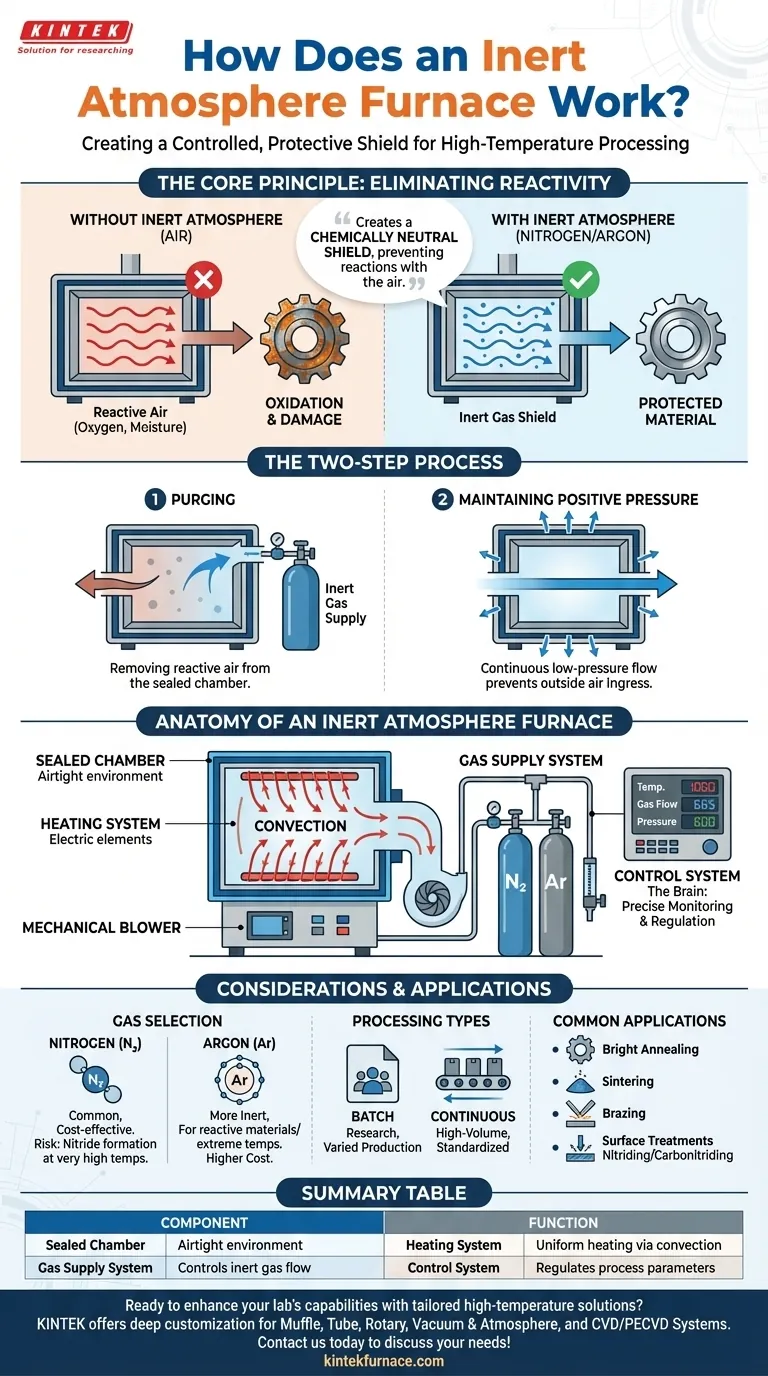

Le Principe Fondamental : Éliminer la Réactivité

À haute température, les matériaux deviennent beaucoup plus vulnérables aux changements chimiques. Un four à atmosphère inerte est conçu spécifiquement pour contrecarrer cette vulnérabilité.

Pourquoi l'Air est l'Ennemi

L'air normal que nous respirons contient environ 21 % d'oxygène et des quantités variables de vapeur d'eau. Bien que ces composants soient inoffensifs à température ambiante, ils deviennent très réactifs lorsqu'ils sont chauffés.

Cette réactivité conduit à l'oxydation, qui peut se manifester par une décoloration de surface, la formation de calamine ou un changement complet de la composition chimique et de l'intégrité structurelle du matériau.

Créer le Bouclier Protecteur

Le fonctionnement du four est un processus en deux étapes pour créer et maintenir une bulle protectrice de gaz inerte.

-

Inertage (Purge) : Premièrement, l'air doit être retiré de la chambre scellée. Ceci est souvent réalisé en injectant le gaz inerte pour déplacer l'air plus léger. Pour les applications les plus sensibles, un vide peut être appliqué en premier pour évacuer la majorité de l'air avant de remplir à nouveau la chambre avec le gaz inerte.

-

Maintien d'une Pression Positive : Un flux continu et à faible pression du gaz inerte est maintenu tout au long du cycle de chauffage. Cette légère pression positive garantit que s'il existe des fuites microscopiques dans la chambre, le gaz inerte s'échappera plutôt que de permettre à l'air extérieur de s'infiltrer.

Anatomie d'un Four à Atmosphère Inerte

Plusieurs composants clés fonctionnent de concert pour créer cet environnement contrôlé.

La Chambre Scellée

C'est le composant fondamental. La chambre est conçue pour être étanche à l'air, empêchant toute contamination par l'atmosphère extérieure une fois que le processus de purge est terminé.

Le Système d'Alimentation en Gaz

Ce système gère le flux de gaz inerte des réservoirs de stockage vers le four. Il comprend des régulateurs et des débitmètres qui permettent un contrôle précis du volume et de la pression du gaz entrant dans la chambre.

Le Système de Chauffage

Le chauffage est généralement réalisé à l'aide d'éléments chauffants électriques à haute puissance. La chaleur est transférée à la charge principalement par convection, car le gaz inerte en circulation transporte l'énergie thermique dans toute la chambre. Des ventilateurs mécaniques sont souvent utilisés pour assurer une distribution de température rapide et uniforme.

Le Système de Contrôle

Le cerveau de l'opération est un système de contrôle avancé. Il surveille et régule la température, le débit de gaz et la pression interne, garantissant que le processus est exact et reproductible pour des résultats constants.

Comprendre les Compromis et les Considérations

Bien qu'ils soient très efficaces, l'utilisation d'une atmosphère inerte implique des coûts spécifiques et des décisions techniques.

Coût et Complexité

L'ajout d'un système de distribution de gaz, d'une chambre scellée et de commandes avancées rend ces fours plus complexes et plus coûteux que les modèles standard à atmosphère d'air. Le gaz inerte lui-même représente un coût opérationnel continu.

Choix du Gaz : Azote vs Argon

L'azote est le choix le plus courant car il est efficace et relativement peu coûteux. Cependant, à très haute température, il peut réagir avec certains matériaux comme le titane et certains aciers inoxydables pour former des nitrures indésirables.

L'argon est plus chimiquement inerte que l'azote et est utilisé pour traiter des matériaux très réactifs ou à des températures extrêmes. Cette performance supérieure a un coût nettement plus élevé.

Traitement par Lots vs Continu

Les fours existent en deux configurations principales. Les fours discontinus (batch) traitent une seule charge à la fois et sont idéaux pour la recherche, le développement ou des besoins de production variés. Les fours continus traitent un flux constant de matériau et sont utilisés pour la fabrication standardisée à grand volume.

Applications Courantes

Cette technologie est essentielle pour les processus où l'état de surface et la pureté chimique sont primordiaux. Les applications clés comprennent le recuit brillant (pour prévenir la décoloration), le frittage (fusion de poudres métalliques), le brasage et les traitements de surface spécialisés tels que la nitruration et la carbonitruration.

Faire le Bon Choix pour Votre Objectif

La sélection de la bonne configuration de four dépend entièrement de votre matériau et du résultat souhaité.

- Si votre préoccupation principale est la prévention de l'oxydation économique pour les aciers courants : Un système à base d'azote est la norme pour des processus tels que le recuit brillant.

- Si votre préoccupation principale est le traitement de métaux très réactifs comme le titane ou les superalliages : Une atmosphère d'argon est nécessaire pour éviter les réactions chimiques indésirables, malgré le coût plus élevé du gaz.

- Si votre préoccupation principale est la production standardisée à haut volume : Une conception de four continu offrira le meilleur débit et la meilleure efficacité pour votre processus.

En fin de compte, un four à atmosphère inerte offre un contrôle absolu sur l'environnement chimique, assurant l'intégrité du matériau pendant le traitement thermique critique.

Tableau Récapitulatif :

| Composant | Fonction |

|---|---|

| Chambre Scellée | Fournit un environnement étanche pour prévenir la contamination |

| Système d'Alimentation en Gaz | Contrôle le flux des gaz inertes comme l'azote ou l'argon |

| Système de Chauffage | Utilise des éléments électriques et la convection pour une température uniforme |

| Système de Contrôle | Surveille et régule la température, le débit de gaz et la pression |

Prêt à améliorer les capacités de votre laboratoire avec des solutions sur mesure pour les hautes températures ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les systèmes à Muffle, Tube, Rotatif, Sous Vide & Atmosphère, et CVD/PECVD. Notre personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques — que ce soit pour le recuit brillant, le frittage ou le traitement de matériaux réactifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à atmosphère inerte peuvent protéger vos matériaux et améliorer l'efficacité !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique