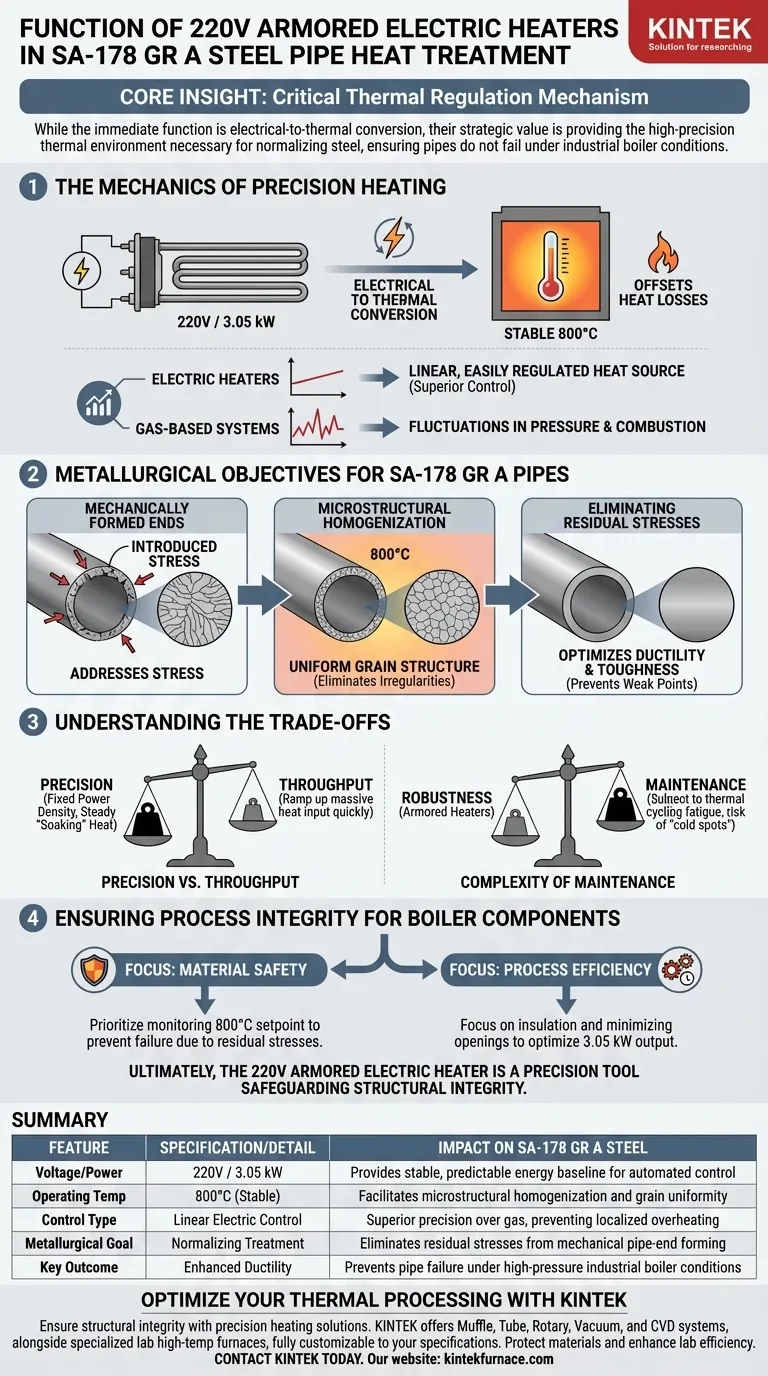

Les réchauffeurs électriques blindés 220V servent de mécanisme critique de régulation thermique pour le traitement thermique précis des tuyaux en acier SA-178 Gr A. En convertissant l'énergie électrique en énergie thermique avec des sorties spécifiques (telles que 3,05 kW), ces composants compensent activement les pertes de chaleur pour maintenir une température de fonctionnement strictement stable de 800°C.

Idée clé Bien que la fonction immédiate de ces réchauffeurs soit la conversion d'énergie, leur valeur stratégique réside dans la fourniture de l'environnement thermique de haute précision nécessaire à la normalisation de l'acier. Contrairement aux systèmes à gaz, ces réchauffeurs offrent la stabilité requise pour obtenir une homogénéisation microstructurale, garantissant que les tuyaux ne se déforment pas dans les conditions des chaudières industrielles.

La mécanique du chauffage de précision

Maintien d'un environnement stable à 800°C

La fonction technique principale du réchauffeur électrique blindé est de maintenir un environnement à haute température constant.

Plus précisément, le processus nécessite une température de fonctionnement constante de 800°C. Les réchauffeurs sont conçus pour compenser en permanence l'énergie thermique perdue dans l'environnement environnant pendant le cycle de traitement.

Conversion électrique en thermique

Ces unités fonctionnent en convertissant l'entrée électrique directement en énergie thermique.

Avec des puissances spécifiques, telles que 3,05 kW, elles fournissent une base d'énergie constante. Cette sortie prévisible est essentielle pour automatiser la boucle de contrôle de la température dans les fours électriques industriels.

Contrôle supérieur par rapport au gaz

Un avantage clé de l'utilisation de réchauffeurs électriques blindés par rapport au chauffage traditionnel au gaz est la précision du contrôle.

Les systèmes à gaz peuvent souffrir de fluctuations de pression de carburant ou de constance de combustion. Les réchauffeurs électriques fournissent une source de chaleur linéaire et facilement régulable, ce qui est obligatoire lorsque la marge d'erreur dans le profil de température de l'acier est étroite.

Objectifs métallurgiques pour les tuyaux SA-178 Gr A

Traitement des extrémités formées mécaniquement

Le traitement thermique cible spécifiquement les extrémités des tuyaux en acier SA-178 Gr A, qui ont subi un formage mécanique.

Ce formage mécanique introduit des contraintes dans la structure du matériau. Les réchauffeurs permettent un traitement thermique de « normalisation » conçu pour traiter ces changements localisés spécifiques.

Homogénéisation microstructurale

L'objectif ultime du maintien de la température de 800°C est l'homogénéisation microstructurale.

En maintenant l'acier à cette température précise, la structure interne des grains du métal devient uniforme. Cela élimine les irrégularités causées par le traitement mécanique précédent.

Élimination des contraintes résiduelles

Le processus de chauffage contrôlé élimine efficacement les contraintes internes résiduelles.

Si elles ne sont pas traitées, ces contraintes créent des points faibles dans le tuyau. Leur élimination est essentielle pour optimiser la ductilité et la ténacité de l'acier.

Comprendre les compromis

Précision vs. débit d'énergie

Bien que les réchauffeurs électriques blindés offrent une précision supérieure, ils sont généralement limités par leur densité de puissance fixe (par exemple, 3,05 kW).

Contrairement aux brûleurs à gaz qui peuvent rapidement fournir une énorme quantité de chaleur, les réchauffeurs électriques fournissent une chaleur constante de « trempage ». Ils sont excellents pour maintenir la température mais peuvent avoir des temps de récupération plus lents si la porte du four est ouverte fréquemment ou si la charge thermique augmente de manière inattendue.

Complexité de la maintenance des éléments

Les réchauffeurs blindés sont robustes, mais ils sont sujets à la fatigue due aux cycles thermiques.

Le maintien de l'exigence stricte de 800°C signifie que les éléments doivent fonctionner à leur efficacité maximale. Un élément chauffant dégradé peut créer des « points froids » dans le four, entraînant potentiellement un traitement thermique inégal et une qualité de tuyau incohérente.

Assurer l'intégrité du processus pour les composants de chaudière

Pour assurer la sécurité et la longévité des chaudières industrielles, l'application de ces réchauffeurs doit être alignée sur vos objectifs de traitement spécifiques.

- Si votre objectif principal est la sécurité des matériaux : Privilégiez la surveillance du point de consigne de 800°C, car les écarts à ce niveau empêchent l'élimination des contraintes résiduelles qui conduisent à la défaillance du tuyau.

- Si votre objectif principal est l'efficacité du processus : Concentrez-vous sur l'isolation et la minimisation des ouvertures du four pour permettre à la sortie de 3,05 kW de compenser les pertes naturelles plutôt que de réchauffer l'air.

En fin de compte, le réchauffeur électrique blindé 220V n'est pas seulement une source de chaleur ; c'est un outil de précision qui garantit l'intégrité structurelle des composants de chaudières haute pression.

Tableau récapitulatif :

| Caractéristique | Spécification/Détail | Impact sur l'acier SA-178 Gr A |

|---|---|---|

| Tension/Puissance | 220V / 3,05 kW | Fournit une base d'énergie stable et prévisible pour le contrôle automatisé |

| Température de fonctionnement | 800°C (stable) | Facilite l'homogénéisation microstructurale et l'uniformité des grains |

| Type de contrôle | Contrôle électrique linéaire | Précision supérieure au gaz, évitant la surchauffe localisée |

| Objectif métallurgique | Traitement de normalisation | Élimine les contraintes résiduelles du formage mécanique des extrémités de tuyaux |

| Résultat clé | Ductilité améliorée | Prévient la défaillance des tuyaux dans les conditions de chaudières industrielles haute pression |

Optimisez votre traitement thermique avec KINTEK

Assurez l'intégrité structurelle de vos composants haute pression avec des solutions de chauffage de précision. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés haute température.

Que vous ayez besoin de maintenir un environnement strict de 800°C ou que vous ayez besoin d'une configuration thermique personnalisée pour des besoins métallurgiques uniques, nos systèmes sont entièrement personnalisables selon vos spécifications. Protégez vos matériaux et améliorez l'efficacité de votre laboratoire — contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- De quoi sont faits les éléments chauffants à haute température ? Choisissez le bon matériau pour votre four

- Quelles sont les propriétés de la nitrure d'aluminium (AlN) lorsqu'elle est utilisée dans les éléments chauffants en céramique ? Obtenez précision et sécurité.

- Quelles sont les capacités de température des éléments chauffants en carbure de silicium ? Atteindre une chaleur élevée pour les processus industriels

- Quels sont les principaux avantages des éléments chauffants en Nichrome ? Découvrez la fiabilité et l'efficacité à haute température

- Quels avantages offre le choix du bon fournisseur d'éléments chauffants en céramique ? Sécurisez un partenaire stratégique pour des performances optimales

- Pourquoi le graphite est-il utilisé dans les fours ? Libérez des performances supérieures pour les processus à haute température

- Quels contaminants doivent être tenus à l'écart des éléments chauffants et pourquoi ? Prévenir les pannes catastrophiques et prolonger la durée de vie

- Quels sont les avantages des alliages de nickel ? Atteignez des performances inégalées dans des environnements extrêmes