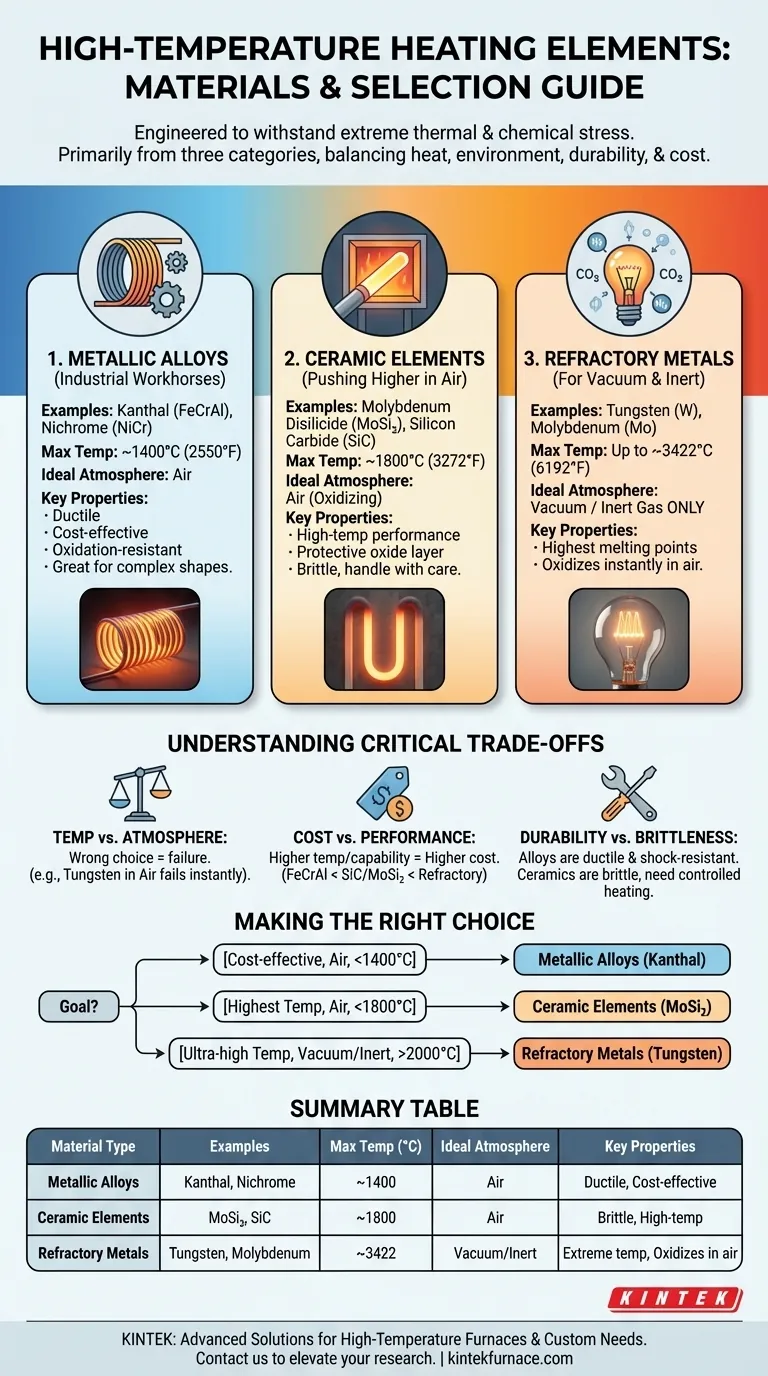

Les éléments chauffants à haute température sont conçus à partir d'un groupe restreint de matériaux capables de résister à des contraintes thermiques et chimiques extrêmes. Ils sont principalement fabriqués à partir de trois catégories : les alliages métalliques spécialisés comme le Kanthal (FeCrAl) et le Nichrome (NiCr), les céramiques avancées telles que le disiliciure de molybdène (MoSi₂) et le carbure de silicium (SiC), et les métaux réfractaires comme le tungstène (W) et le molybdène (Mo).

Le choix du matériau ne vise pas seulement à atteindre une température cible. C'est une décision d'ingénierie critique qui équilibre la chaleur maximale, l'environnement chimique (air contre vide), la durabilité mécanique et le coût global du système.

Les Trois Familles de Matériaux à Haute Température

Pour comprendre le chauffage à haute température, il est préférable de regrouper les matériaux par leurs propriétés fondamentales et leurs conditions de fonctionnement idéales. Chaque famille sert un objectif distinct dans les environnements industriels et de laboratoire.

Alliages Métalliques : Les Chevaux de Travail Industriels

Les alliages métalliques sont le choix le plus courant et le plus économique pour une large gamme d'applications de chauffage à l'air.

Ils sont appréciés pour leur ductilité, ce qui les rend faciles à former en bobines et en formes complexes, et pour leur excellente résistance à l'oxydation à haute température.

- Fer-Chrome-Aluminium (FeCrAl) : Largement connu sous le nom de marque Kanthal, ces alliages sont la norme pour les fours industriels fonctionnant jusqu'à 1400°C (2550°F). Ils forment une couche stable d'oxyde d'aluminium qui les protège de la corrosion atmosphérique.

- Nickel-Chrome (NiCr) : Souvent appelé Nichrome, cette famille d'alliages est utilisée dans des applications allant jusqu'à environ 1250°C (2280°F). Il offre une meilleure résistance et stabilité à haute température par rapport au FeCrAl dans certaines atmosphères.

Éléments Céramiques : Pour Aller Plus Haut dans l'Air

Lorsque les températures dans un four rempli d'air doivent dépasser les limites des alliages métalliques, les éléments céramiques sont la solution. Ils sont cassants mais offrent des performances exceptionnelles.

- Disiliciure de Molybdène (MoSi₂) : Ces éléments sont le meilleur choix pour atteindre les températures les plus élevées possibles dans une atmosphère oxydante, capables de fonctionner à des températures de four jusqu'à 1800°C (3272°F). Ils forment une couche de verre de silice protectrice à haute température.

- Carbure de Silicium (SiC) : Connu pour sa rigidité élevée et sa conductivité thermique, le SiC est chimiquement inerte et peut être utilisé dans des fours jusqu'à 1625°C (2957°F). Il est souvent utilisé là où une densité de puissance élevée est requise.

Métaux Réfractaires : Pour le Vide et les Atmosphères Inertes

Les métaux réfractaires ont les points de fusion les plus élevés de tous les matériaux, mais ils présentent une limitation critique : ils s'oxydent et se désintègrent presque instantanément à l'air à haute température.

Leur utilisation est exclusivement réservée aux fours sous vide ou aux environnements remplis d'un gaz inerte comme l'argon ou l'azote.

- Tungstène (W) : Avec un point de fusion de 3422°C (6192°F), le tungstène permet les températures de fonctionnement les plus élevées de tout élément chauffant courant, mais uniquement sous vide.

- Molybdène (Mo) : Le molybdène est un autre métal réfractaire haute performance utilisé dans les fours sous vide, adapté aux températures allant jusqu'à environ 2200°C (3992°F).

Comprendre les Compromis Critiques

Choisir le mauvais matériau d'élément ne fait pas que réduire les performances ; cela peut entraîner une défaillance catastrophique. La décision repose sur trois facteurs clés.

Température vs. Atmosphère

C'est la considération la plus importante. Un élément MoSi₂ conçu pour 1800°C à l'air fonctionnera parfaitement, mais un élément en tungstène brûlera en quelques secondes dans les mêmes conditions.

Inversement, un alliage métallique comme le Kanthal pourrait ne pas convenir à l'environnement ultra-pur d'un four sous vide où le dégazage pourrait poser problème.

Coût vs. Performance

Il existe une corrélation directe entre le coût du matériau et la capacité de température.

Les alliages FeCrAl sont les plus économiques. Les éléments SiC et MoSi₂ représentent un bond significatif en termes de coût et de performance. Les métaux réfractaires et les systèmes nécessaires pour les faire fonctionner (pompes à vide, alimentations en gaz inerte) sont généralement les plus coûteux.

Durabilité et Fragilité

Les alliages métalliques sont ductiles et résistants aux chocs mécaniques et thermiques. Ils gèrent bien les cycles de chauffage et de refroidissement rapides.

Les éléments céramiques comme le SiC et le MoSi₂ sont très cassants à froid et doivent être manipulés avec soin. Ils sont également plus susceptibles de se fissurer sous un choc thermique sévère, nécessitant des profils de chauffage et de refroidissement plus contrôlés.

Faire le Bon Choix pour Votre Objectif

L'environnement spécifique et la cible de température de votre application dicteront le matériau correct.

- Si votre objectif principal est un chauffage économique à l'air jusqu'à 1400°C : Les alliages métalliques comme le Kanthal (FeCrAl) sont le choix clair et standard.

- Si votre objectif principal est d'atteindre les températures les plus élevées dans un four rempli d'air (jusqu'à 1800°C) : Les éléments céramiques, en particulier le disiliciure de molybdène (MoSi₂), sont nécessaires.

- Si votre objectif principal est un fonctionnement à très haute température sous vide ou sous gaz inerte (>2000°C) : Les métaux réfractaires comme le tungstène sont votre seule option viable.

En fin de compte, choisir le bon élément chauffant consiste à faire correspondre les propriétés du matériau aux exigences globales de l'ensemble de votre système thermique.

Tableau Récapitulatif :

| Type de Matériau | Exemples | Température Max (°C) | Atmosphère Idéale | Propriétés Clés |

|---|---|---|---|---|

| Alliages Métalliques | Kanthal (FeCrAl), Nichrome (NiCr) | Jusqu'à 1400 | Air | Ductile, économique, résistant à l'oxydation |

| Éléments Céramiques | Disiliciure de Molybdène (MoSi₂), Carbure de Silicium (SiC) | Jusqu'à 1800 | Air | Fragile, performance à haute température, couche d'oxyde protectrice |

| Métaux Réfractaires | Tungstène (W), Molybdène (Mo) | Jusqu'à 3422 | Vide/Gaz Inerte | Point de fusion élevé, s'oxyde à l'air, pour températures extrêmes |

Vous avez des difficultés à sélectionner le bon élément chauffant pour le four à haute température de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos besoins expérimentaux uniques, garantissant des performances, une durabilité et une efficacité économique optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer vos processus de recherche et industriels !

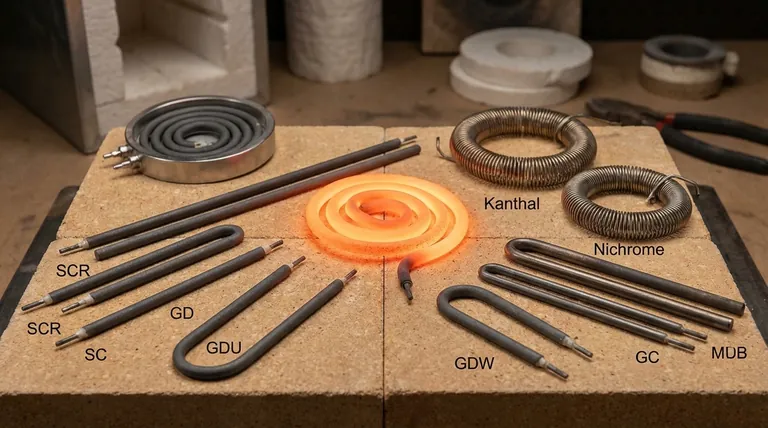

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température