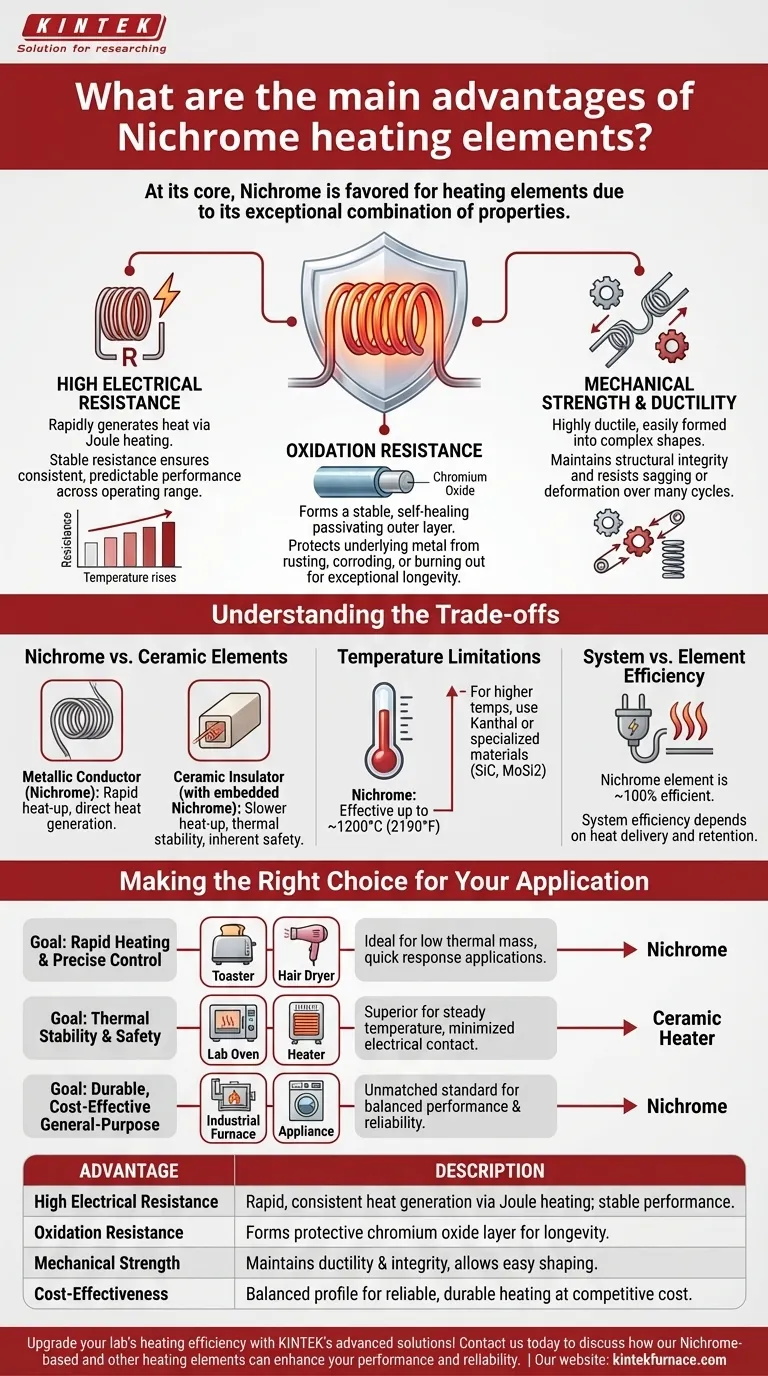

À la base, le Nichrome est privilégié pour les éléments chauffants en raison de sa combinaison exceptionnelle de haute résistance électrique, de sa résistance remarquable à l'oxydation à haute température et de sa stabilité mécanique. Ce mélange unique de propriétés lui permet de convertir de manière fiable et constante l'électricité en chaleur sur des milliers d'heures de fonctionnement, ce qui en fait la norme pour un large éventail d'applications, des appareils ménagers aux fours industriels.

Le véritable avantage du Nichrome n'est pas un seul attribut, mais son profil équilibré. Il fournit une chaleur prévisible, durable et contrôlable sous une forme à la fois solide et facile à fabriquer, créant une solution puissante et économique.

Les propriétés fondamentales du Nichrome

Pour comprendre pourquoi le Nichrome est si efficace, nous devons examiner ses caractéristiques matérielles fondamentales lorsqu'il est soumis à une chaleur et un courant électrique élevés.

Haute résistance électrique

Le Nichrome est un alliage, principalement de nickel et de chrome, spécifiquement conçu pour avoir une haute résistance électrique. Lorsque le courant le traverse, cette résistance provoque un échauffement rapide de l'élément — un phénomène connu sous le nom de chauffage Joule.

Crucialement, cette résistance reste relativement stable sur toute sa plage de températures de fonctionnement. Cela garantit que la puissance calorifique est constante et prévisible, une caractéristique vitale pour tout processus de chauffage contrôlé.

Formation d'une couche d'oxyde protectrice

La caractéristique déterminante du Nichrome est sa performance à haute température. Lorsqu'il est chauffé, le chrome de l'alliage forme une couche externe passivante d'oxyde de chrome.

Cette couche mince et adhérente est extrêmement stable et protège le métal sous-jacent d'une oxydation supplémentaire. C'est cette "peau" auto-cicatrisante qui empêche l'élément de rouiller, de se corroder ou de brûler rapidement, lui conférant une longévité exceptionnelle.

Ductilité et résistance mécanique

Contrairement à d'autres matériaux à haute température, le Nichrome est très ductile. Cela signifie qu'il peut être facilement étiré en fil et formé en formes complexes comme des bobines et des rubans sans se casser.

Il conserve également une bonne résistance mécanique à haute température, résistant à l'affaissement ou à la déformation sur de nombreux cycles de chauffage et de refroidissement. Cette intégrité structurelle est essentielle pour garantir que l'élément reste dans sa position prévue et ne provoque pas de court-circuit.

Comprendre les compromis

Bien que le Nichrome soit un excellent choix polyvalent, ce n'est pas la solution universelle pour toutes les applications de chauffage. Une analyse objective nécessite de comprendre ses limites et comment il se compare aux alternatives.

Nichrome vs. éléments en céramique

Un point de confusion courant est la différence entre le Nichrome et les chauffages en céramique. Le Nichrome est un conducteur métallique qui génère lui-même de la chaleur ; il nécessite une isolation électrique séparée.

Les éléments chauffants en céramique, en revanche, sont des isolants électriques qui abritent une bobine chauffante intégrée (souvent en Nichrome). Le corps en céramique chauffe et rayonne cette chaleur. Bien que cela offre une sécurité électrique inhérente et une excellente stabilité thermique, il en résulte un temps de chauffe et de refroidissement plus lent par rapport à un élément en Nichrome exposé.

Limitations de température

Le Nichrome est efficace jusqu'à environ 1200°C (2190°F). Pour les applications nécessitant des températures encore plus élevées, d'autres matériaux sont nécessaires.

Des alliages comme le Kanthal (FeCrAl) peuvent fonctionner à des températures plus élevées mais sont plus cassants. Pour les processus industriels extrêmes, des matériaux comme le disiliciure de molybdène ou le carbure de silicium sont utilisés, bien qu'ils entraînent des compromis significatifs en termes de coût et de complexité.

Efficacité du système vs. efficacité de l'élément

La conversion de l'électricité en chaleur dans tout élément résistif, y compris le Nichrome, est presque 100% efficace.

La différence d'"efficacité énergétique" entre les systèmes réside dans la manière dont la chaleur générée est délivrée à la cible et retenue. Un système avec un élément en céramique à refroidissement lent peut être perçu comme plus efficace dans un four qui doit maintenir une température stable, tandis qu'une bobine de Nichrome à chauffage rapide et à faible masse est beaucoup plus efficace pour les applications nécessitant une chaleur rapide et à la demande.

Faire le bon choix pour votre application

La sélection de l'élément chauffant correct nécessite de faire correspondre les propriétés du matériau à l'objectif principal de votre conception.

- Si votre objectif principal est un chauffage rapide et un contrôle précis : La faible masse thermique et le temps de réponse rapide du Nichrome en font le choix idéal pour des applications comme les grille-pain, les sèche-cheveux et les pistolets thermiques.

- Si votre objectif principal est la stabilité thermique et la sécurité inhérente : Un chauffage en céramique est supérieur là où le maintien d'une température stable est critique et où le risque de contact électrique doit être minimisé.

- Si votre objectif principal est un chauffage polyvalent durable et économique : Le Nichrome reste la norme inégalée pour une grande majorité d'applications en raison de ses performances équilibrées, de sa fiabilité et de sa fabricabilité.

En fin de compte, le choix du bon matériau commence par une compréhension claire des exigences spécifiques de votre application.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Haute résistance électrique | Permet une génération de chaleur rapide et constante via le chauffage Joule avec des performances stables sur toutes les températures. |

| Résistance à l'oxydation | Forme une couche protectrice d'oxyde de chrome pour la longévité et la prévention de la corrosion à haute température. |

| Résistance mécanique | Maintient la ductilité et l'intégrité structurelle, permettant un façonnage facile et une résistance à la déformation. |

| Rentabilité | Offre un profil équilibré pour un chauffage fiable et durable dans diverses applications à un coût compétitif. |

Améliorez l'efficacité de chauffage de votre laboratoire avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants à base de Nichrome et autres peuvent améliorer vos performances et votre fiabilité !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection