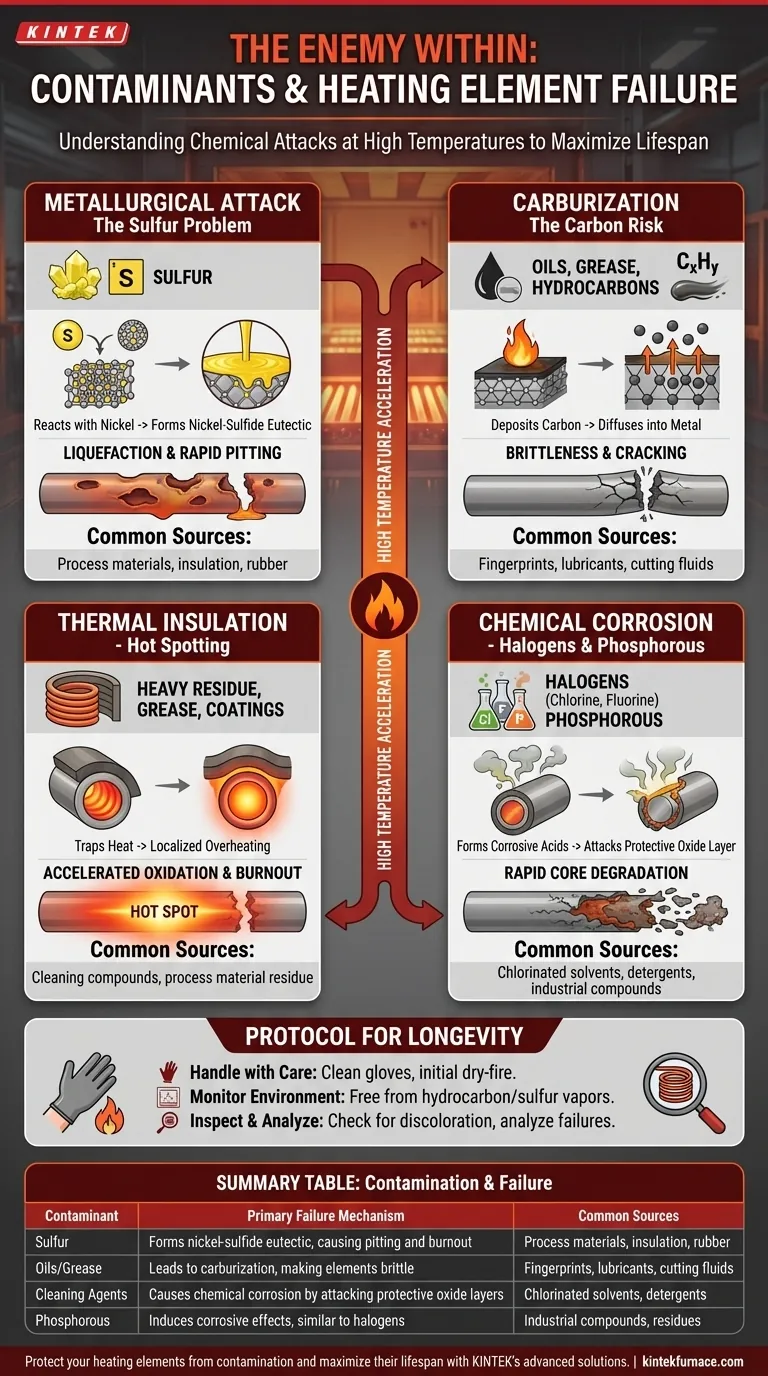

Au minimum, vous devez protéger les éléments chauffants du soufre, du phosphore, des huiles et des agents de nettoyage. Ces substances ne sont pas de simples "saletés" ; ce sont des agents chimiques qui peuvent déclencher une défaillance catastrophique. À des températures élevées, elles initient des réactions métallurgiques ou chimiques qui dégradent le matériau de l'élément, entraînant un grillage bien plus tôt que prévu.

La contamination est la principale cause de défaillance prématurée des éléments chauffants. Comprendre le mécanisme de cette défaillance – qu'il s'agisse d'une attaque chimique directe ou de la création de points chauds isolants – est la clé pour passer de la réparation réactive à la prévention proactive et maximiser la durée de vie des éléments.

La science de la défaillance par contamination

Pour prévenir la défaillance, vous devez d'abord comprendre comment elle se produit. Les contaminants attaquent les éléments chauffants par plusieurs mécanismes distincts, chacun étant accéléré par les températures de fonctionnement élevées.

Attaque métallurgique : Le problème du soufre

Le contaminant le plus agressif pour les éléments chauffants courants est le soufre. C'est particulièrement vrai pour les éléments fabriqués à partir de nickel-chrome (Nichrome) ou de superalliages à base de nickel.

À des températures élevées, le soufre réagit avec le nickel pour former un eutectique nickel-sulfure. Un eutectique est un mélange de substances qui fond à une température beaucoup plus basse que ses composants individuels. Ce nouveau composé se liquéfie à la surface de l'élément, provoquant une piqûration, une érosion et un grillage rapides.

Carburisation : Le risque de contamination par le carbone

Des contaminants comme l'huile, la graisse et les vapeurs à base d'hydrocarbures introduisent du carbone dans l'environnement de l'élément. Lorsque ces substances "brûlent", elles peuvent déposer une couche de carbone sur la surface de l'élément.

À des températures élevées, ce carbone peut diffuser dans la structure métallique de l'élément, un processus appelé carburisation. Cela rend l'alliage cassant et beaucoup plus susceptible de défaillir sous l'effet du stress physique ou des cycles thermiques.

Isolation thermique et points chauds

Toute substance qui recouvre l'élément et ne brûle pas immédiatement peut agir comme une couche isolante. Cela inclut les huiles lourdes, la graisse et les résidus de composés de nettoyage ou de matériaux de processus.

Cette couche emprisonne la chaleur, forçant la section sous-jacente de l'élément à devenir beaucoup plus chaude que les zones environnantes pour maintenir la température de processus souhaitée. Cette surchauffe localisée, ou "point chaud", accélère considérablement l'oxydation et conduit à un point de défaillance rapide.

Corrosion chimique : Halogènes et phosphore

De nombreux composés de nettoyage industriels contiennent des halogènes comme le chlore ou le fluor. Aux températures de fonctionnement, ceux-ci peuvent former des acides corrosifs qui attaquent la couche d'oxyde protectrice qui se forme naturellement à la surface d'un élément chauffant sain.

Une fois cette couche protectrice compromise, l'alliage central est exposé à une oxydation et une dégradation rapides. Le phosphore, un autre contaminant courant, peut avoir un effet corrosif similaire.

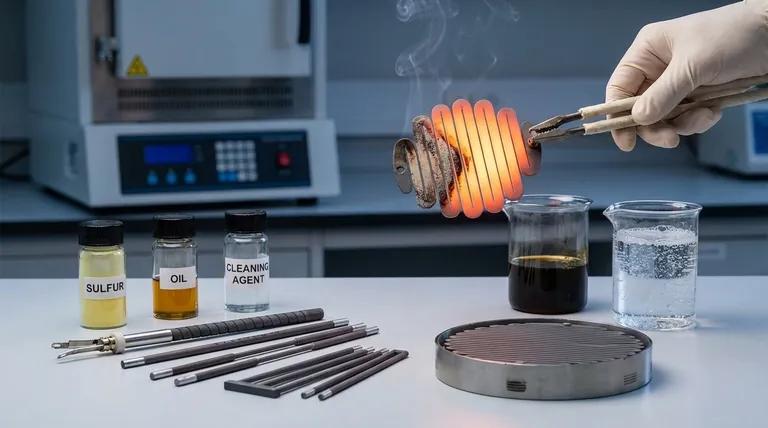

Sources courantes de contamination en pratique

Reconnaître le mécanisme de défaillance n'est que la moitié de la bataille. Vous devez être capable d'identifier la source du contaminant dans votre environnement pour l'éliminer efficacement.

Manipulation lors de l'installation

Les huiles, la graisse et les sels des empreintes digitales humaines sont une source principale de contamination sur les nouveaux éléments. Manipulez toujours les nouveaux éléments avec des gants propres.

Environnement de processus

L'atmosphère à l'intérieur de votre four ou de votre chambre de processus est un facteur critique. Les vapeurs provenant des lubrifiants sur les machines, des fluides de coupe sur les pièces ou des matériaux libérant du soufre (comme certains types d'isolants ou de caoutchouc) peuvent exposer continuellement les éléments à des dommages.

Nettoyage et entretien

Utiliser les mauvais produits de nettoyage peut être pire que de ne pas nettoyer du tout. Évitez tout solvant ou détergent chloré près des éléments. Même les résidus laissés par des nettoyants "sûrs" peuvent créer des points chauds isolants s'ils ne sont pas entièrement éliminés.

Un protocole pour la longévité des éléments

L'adoption d'un protocole strict pour la manipulation et l'entretien est le moyen le plus efficace d'assurer une durée de vie longue et fiable à vos éléments chauffants.

- Si votre objectif principal est une nouvelle installation : Manipulez les éléments uniquement avec des gants propres et effectuez un cycle initial de séchage ou de brûlage (selon les recommandations du fabricant) pour éliminer les contaminants de surface résiduels de manière contrôlée.

- Si votre objectif principal est l'entretien courant : Inspectez régulièrement les éléments pour détecter toute décoloration, entartrage ou piqûration, et assurez-vous que l'atmosphère du processus est exempte de vapeurs d'hydrocarbures, de composés soufrés et d'autres contaminants connus.

- Si votre objectif principal est le dépannage des pannes : Examinez les éléments défaillants pour détecter des signes de contamination, tels que des résidus verts localisés (indiquant des réactions du nickel) ou des piqûrations sévères, afin de diagnostiquer la cause profonde et d'éviter une récurrence.

En comprenant que la contamination est une interaction chimique, vous gagnez le pouvoir de la contrôler et de protéger votre investissement.

Tableau récapitulatif :

| Contaminant | Mécanisme de défaillance principal | Sources courantes |

|---|---|---|

| Soufre | Forme un eutectique nickel-sulfure, provoquant piqûration et grillage | Matériaux de processus, isolants, caoutchouc |

| Huiles/Graisses | Conduit à la carburisation, rendant les éléments cassants | Empreintes digitales, lubrifiants, fluides de coupe |

| Agents de nettoyage | Provoque une corrosion chimique en attaquant les couches d'oxyde protectrices | Solvants chlorés, détergents |

| Phosphore | Induit des effets corrosifs, similaires aux halogènes | Composés industriels, résidus |

Protégez vos éléments chauffants de la contamination et maximisez leur durée de vie avec les solutions avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température comme les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un ajustement précis à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour savoir comment nous pouvons améliorer la fiabilité et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes