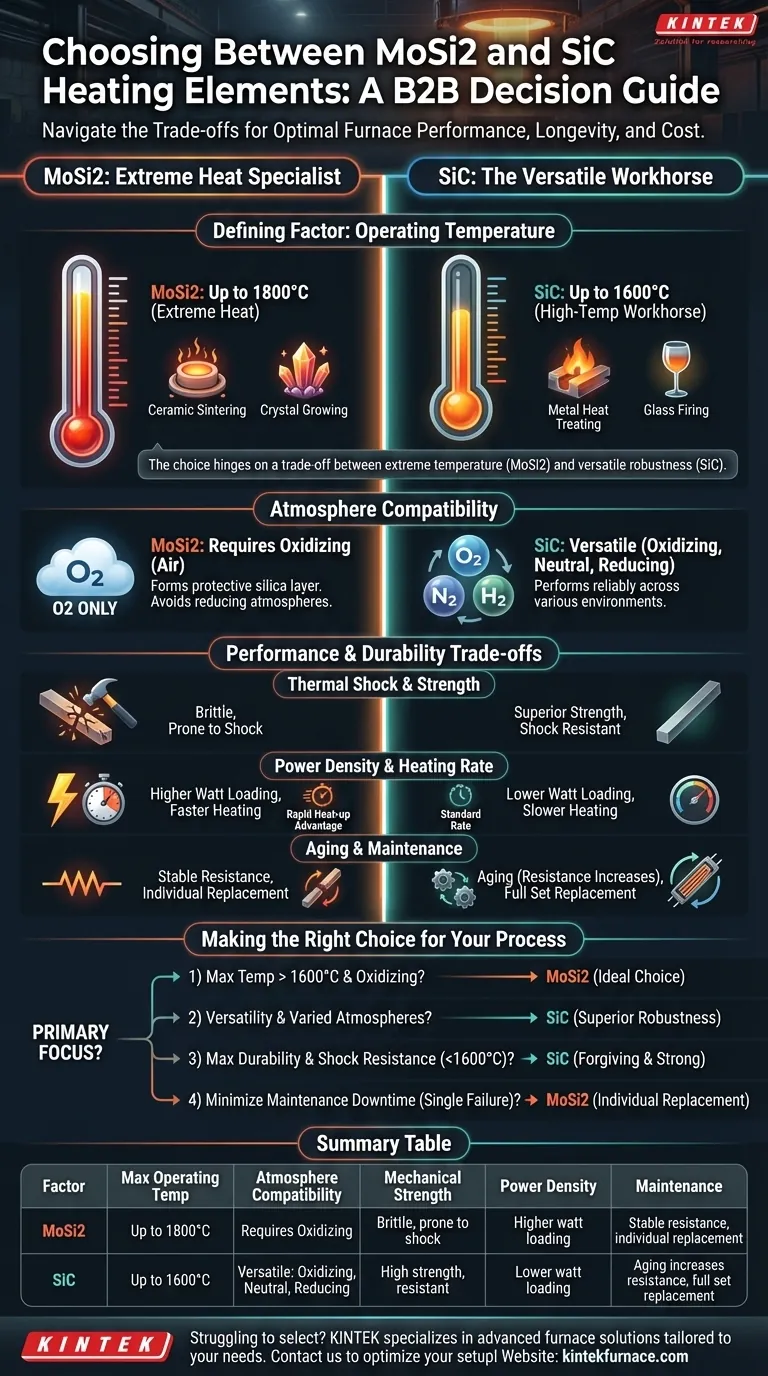

Choisir entre les éléments chauffants MoSi2 et SiC est une décision critique qui a un impact direct sur les performances du four, sa longévité et son coût d'exploitation. Bien que les deux soient des matériaux de premier choix pour les applications à haute température, leurs cas d'utilisation idéaux sont distincts. Les principaux facteurs sont la température maximale de fonctionnement et les conditions atmosphériques, le MoSi2 excellant à des températures extrêmes (jusqu'à 1800°C) dans des environnements oxydants, et le SiC offrant une plus grande polyvalence et robustesse mécanique à des températures légèrement inférieures (jusqu'à 1600°C).

Le choix ne réside pas dans le matériau universellement « meilleur », mais dans celui qui est précisément adapté à votre processus spécifique. La décision repose sur un compromis entre la capacité de température extrême du disiliciure de molybdène (MoSi2) et la nature polyvalente et mécaniquement robuste du carbure de silicium (SiC).

Le facteur déterminant : la température de fonctionnement

Le premier et le plus important filtre dans votre décision est la température maximale requise par votre processus.

MoSi2 : Pour les chaleurs extrêmes (jusqu'à 1800°C)

Les éléments en disiliciure de molybdène sont la norme pour les applications nécessitant des températures de fonctionnement comprises entre environ 1550°C et 1800°C (3272°F).

Leur capacité à fonctionner à ces températures est due à la formation d'une couche protectrice et auto-réparatrice de verre de silice (SiO2) à leur surface.

Cela fait du MoSi2 le choix par défaut pour les processus spécialisés tels que le frittage de céramiques avancées, la croissance de cristaux et la recherche sur les matériaux à haute température.

SiC : Le cheval de bataille des hautes températures (jusqu'à 1600°C)

Les éléments en carbure de silicium sont exceptionnellement fiables pour la majorité des applications à haute température, avec une température de fonctionnement maximale d'environ 1600°C (2912°F).

Ils constituent l'élément éprouvé et privilégié pour le traitement thermique des métaux, la cuisson du verre et de la céramique, et dans les fours pour la fabrication de composants électroniques. Pour tout processus fonctionnant constamment en dessous de 1550°C, le SiC est souvent l'option la plus pratique et la plus robuste.

Compatibilité atmosphérique : là où chaque élément excelle

L'atmosphère du four est le deuxième facteur critique, car il détermine la stabilité chimique et la durée de vie de l'élément.

La dépendance du MoSi2 à l'oxygène

Les éléments MoSi2 nécessitent une atmosphère oxydante (comme l'air) pour fonctionner correctement. La couche de silice protectrice qui permet le fonctionnement à haute température ne peut se former et se reconstituer qu'en présence d'oxygène.

L'utilisation de MoSi2 dans des atmosphères réductrices ou neutres peut entraîner une dégradation rapide et une défaillance de l'élément.

Polyvalence du SiC dans divers environnements

Le SiC est beaucoup plus polyvalent. Il fonctionne de manière fiable dans des atmosphères oxydantes, neutres et de nombreuses atmosphères réductrices.

Cette robustesse fait du SiC un choix beaucoup plus sûr et plus flexible pour les applications où l'atmosphère du four peut varier ou pour des processus tels que la nitruration qui excluent explicitement l'oxygène.

Comprendre les compromis : performance et durabilité

Au-delà de la température et de l'atmosphère, les caractéristiques opérationnelles de votre four favoriseront un matériau par rapport à l'autre.

Choc thermique et résistance mécanique

Le SiC possède une résistance mécanique et une résistance au choc thermique supérieures à celles du MoSi2. Il peut supporter des cycles de chauffage et de refroidissement plus rapides sans se fracturer.

Le MoSi2 est plus cassant, surtout à des températures plus basses, et est plus susceptible d'être endommagé par un impact physique ou des changements de température rapides.

Densité de puissance et vitesse de chauffage

Les éléments MoSi2 permettent généralement une charge en watts plus élevée, ou densité de puissance. Cela signifie qu'ils peuvent souvent chauffer une chambre de four plus rapidement que les éléments SiC de taille similaire.

Si un chauffage rapide est une exigence de processus critique dans une atmosphère oxydante, le MoSi2 présente un avantage distinct.

Vieillissement et maintenance

Les éléments SiC « vieillissent » au cours de leur durée de vie, ce qui signifie que leur résistance électrique augmente progressivement avec l'utilisation. Cela nécessite une alimentation électrique avec une sortie de tension variable pour maintenir une livraison de puissance constante au fil du temps.

Les éléments MoSi2 ont une résistance relativement stable tout au long de leur vie. Un avantage significatif est que les éléments MoSi2 défectueux peuvent souvent être remplacés un par un, tandis que les éléments SiC sont généralement remplacés par un ensemble complet.

Faire le bon choix pour votre processus

Votre objectif opérationnel spécifique est le guide ultime. Tenez compte de l'exigence principale de votre application pour faire un choix définitif.

- Si votre objectif principal est d'atteindre des températures supérieures à 1600°C dans une atmosphère oxydante : Le MoSi2 est votre choix nécessaire et idéal.

- Si votre objectif principal est la polyvalence du processus avec des atmosphères variées ou des cycles thermiques rapides et fréquents : Le SiC offre une robustesse et une flexibilité opérationnelle supérieures.

- Si votre objectif principal est une durabilité maximale et une résistance aux chocs mécaniques ou thermiques en dessous de 1600°C : Le SiC est l'option la plus tolérante et physiquement plus solide.

- Si votre objectif principal est de minimiser les temps d'arrêt de maintenance pour les pannes d'éléments uniques : La capacité du MoSi2 à être remplacé individuellement peut être un avantage significatif à long terme.

En alignant les propriétés uniques de chaque matériau avec vos exigences opérationnelles spécifiques, vous assurez des performances optimales du four, une fiabilité et une rentabilité.

Tableau récapitulatif :

| Facteur | MoSi2 | SiC |

|---|---|---|

| Température de fonctionnement maximale | Jusqu'à 1800°C | Jusqu'à 1600°C |

| Compatibilité atmosphérique | Nécessite une atmosphère oxydante (ex. air) | Polyvalent : oxydante, neutre, réductrice |

| Résistance mécanique | Cassant, sujet au choc thermique | Haute résistance, résistant au choc thermique |

| Densité de puissance | Charge en watts plus élevée, chauffage plus rapide | Charge en watts plus faible |

| Maintenance | Résistance stable, remplacement d'élément individuel | Le vieillissement augmente la résistance, remplacement par un ensemble complet |

Vous avez du mal à choisir le bon élément chauffant pour vos processus à haute température ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours avancées adaptées à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales, améliorant ainsi les performances, la fiabilité et la rentabilité. Ne laissez pas le choix de l'élément compromettre vos résultats — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre configuration de four !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection