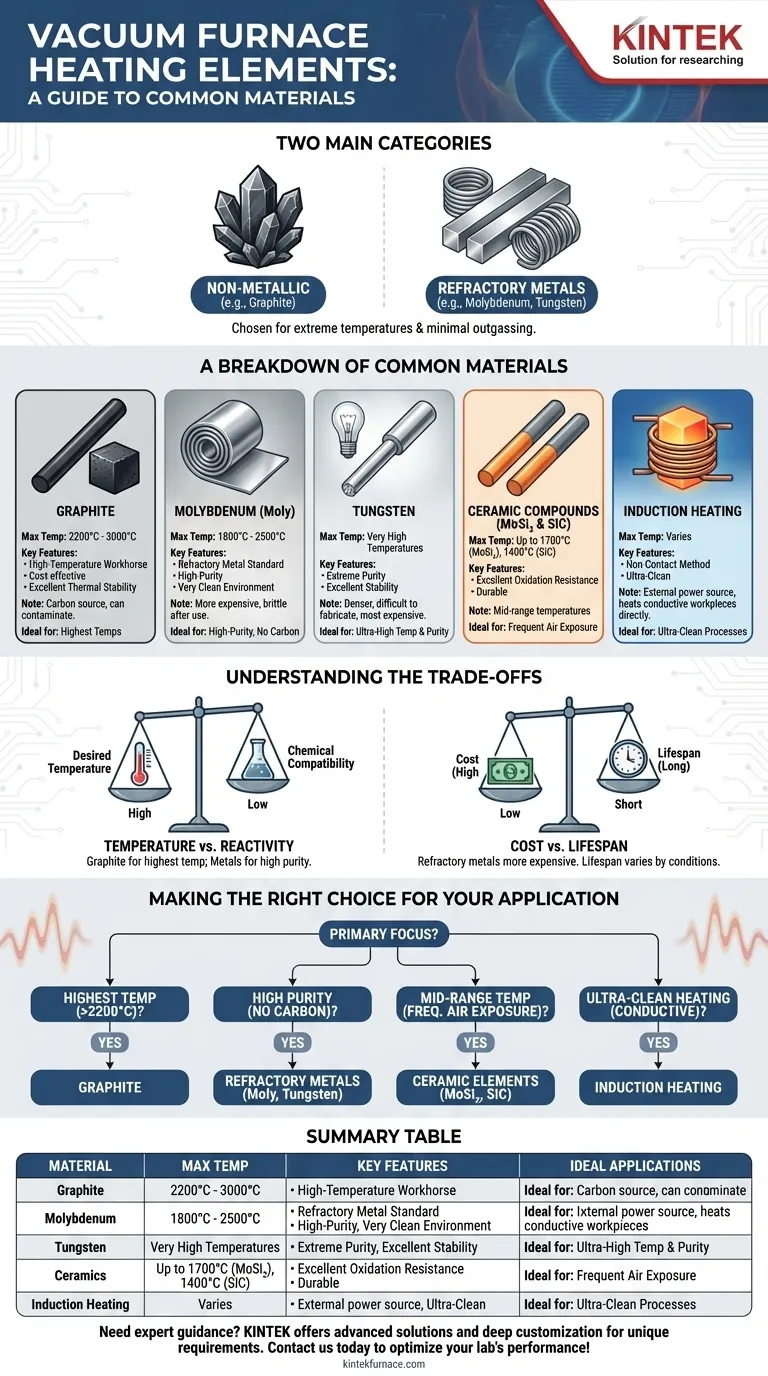

Les éléments chauffants les plus courants dans les fours sous vide sont choisis en fonction de leur capacité à résister à des températures extrêmes avec un dégazage minimal. Ces matériaux se répartissent en deux catégories principales : les éléments non métalliques comme le graphite et les métaux réfractaires tels que le molybdène et le tungstène. D'autres options spécialisées incluent les composés céramiques comme le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi₂), ainsi que les systèmes de chauffage par induction.

Le choix d'un élément chauffant est une décision de conception critique qui équilibre la température de fonctionnement maximale par rapport à la compatibilité chimique avec la charge de travail. Le graphite est le choix privilégié pour les températures les plus élevées, tandis que les métaux réfractaires sont essentiels pour les procédés de haute pureté où la contamination par le carbone est inacceptable.

Une analyse des matériaux d'éléments chauffants courants

Le matériau de l'élément chauffant définit directement les capacités du four, y compris sa température maximale, la pureté de l'environnement sous vide et son aptitude à différentes applications.

Graphite : le cheval de bataille des hautes températures

Le graphite est le matériau le plus courant pour les fours sous vide à très haute température, capable de fonctionner de manière fiable jusqu'à 2200°C et même d'atteindre 3000°C dans certaines conceptions.

Son faible coût, sa facilité d'usinage en formes complexes et son excellente stabilité thermique en font un choix économique. Cependant, il est une source de carbone et peut réagir avec ou contaminer certains matériaux.

Molybdène (Moly) : la norme des métaux réfractaires

Le molybdène est un métal réfractaire utilisé pour les applications de haute pureté où le carbone provenant des éléments en graphite poserait problème. Il offre un environnement de chauffage très propre.

Les éléments en moly sont efficaces pour des températures allant jusqu'à environ 1800°C, et dans certaines conceptions de zone chaude spécialisées, peuvent atteindre 2500°C. Ils sont plus chers que le graphite et deviennent cassants après une utilisation à haute température.

Tungstène : pour une pureté et une température extrêmes

Le tungstène est un autre métal réfractaire, souvent choisi lorsque les températures du procédé dépassent les limites de fonctionnement normales du molybdène. Il offre une excellente stabilité et pureté à des températures très élevées.

Parce qu'il est plus dense, plus difficile à fabriquer et plus cher que le molybdène, le tungstène est généralement réservé aux applications de très haute pureté et à très haute température les plus exigeantes.

Composés céramiques (MoSi₂ & SiC)

Le disiliciure de molybdène (MoSi₂) et le carbure de silicium (SiC) sont des éléments chauffants à base de céramique principalement utilisés pour les fours fonctionnant à des températures moyennes, typiquement jusqu'à 1700°C et 1400°C respectivement.

Leur principal avantage est leur excellente résistance à l'oxydation, ce qui les rend extrêmement durables dans les fours qui sont fréquemment cyclés ou exposés à l'air.

Chauffage par induction : une approche fondamentalement différente

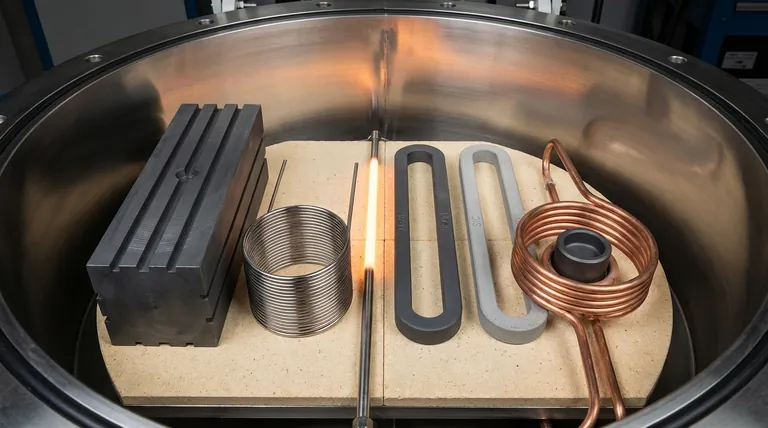

L'induction n'est pas un matériau d'élément chauffant mais une méthode. Une bobine de cuivre externe, refroidie par eau, génère un champ magnétique puissant qui chauffe directement la pièce conductrice ou un susceptor en graphite à l'intérieur de la chambre.

Étant donné que la source d'alimentation se trouve à l'extérieur de la zone chaude, cette méthode est idéale pour les procédés ultra-propres où toute contamination potentielle provenant d'un élément résistif doit être évitée.

Comprendre les compromis

Sélectionner le bon élément chauffant implique plus que simplement regarder un tableau de température. Vous devez considérer l'ensemble du système et les interactions potentielles dans l'environnement sous vide.

Température contre réactivité

Le compromis le plus critique se situe entre la température souhaitée et la compatibilité chimique. Le graphite peut atteindre les températures les plus élevées, mais introduira du carbone dans l'environnement, ce qui ne convient pas au traitement de certains alliages ou céramiques. Dans ces cas, un élément métallique comme le molybdène est requis, même s'il présente un plafond de température légèrement inférieur.

Coût contre durée de vie

Le graphite est généralement le matériau d'élément le moins cher. Les métaux réfractaires comme le molybdène et le tungstène sont nettement plus coûteux. La durée de vie de l'élément est fortement influencée par la température de fonctionnement, la fréquence des cycles thermiques et l'exposition aux contaminants dans la chambre à vide.

Intégration du système et puissance

Les éléments chauffants doivent être connectés à une alimentation électrique, généralement un Redresseur à Semi-conducteurs (SCR) ou un Transformateur à Réactance Variable (VRT). Ces systèmes utilisent plusieurs zones de contrôle pour assurer l'uniformité de la température sur toute la zone chaude.

Montage et isolation

Les éléments sont montés à l'aide d'isolants robustes en céramique ou en quartz. Il est essentiel que ces isolants restent propres, car l'accumulation de poussière de carbone ou de vapeur métallique condensée peut créer un chemin conducteur et provoquer un court-circuit. Les éléments en graphite sont souvent connectés les uns aux autres à l'aide de grands ponts en graphite boulonnés.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les objectifs spécifiques de votre procédé thermique.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (>2200°C) : Le graphite est presque toujours le choix le plus rentable et le plus performant.

- Si votre objectif principal est le traitement de haute pureté sans contamination par le carbone : Les métaux réfractaires comme le molybdène ou le tungstène sont la norme de l'industrie.

- Si votre objectif principal est les températures moyennes avec exposition fréquente à l'air : Les éléments céramiques comme le MoSi₂ offrent une solution durable et résistante à l'oxydation.

- Si votre objectif principal est le chauffage ultra-propre d'une pièce conductrice : Un système de chauffage par induction fournit une méthode sans contact qui élimine la contamination de l'élément.

En faisant correspondre les propriétés de l'élément à la température de votre procédé, à l'atmosphère et aux besoins de pureté spécifiques, vous assurez des résultats fiables et reproductibles.

Tableau récapitulatif :

| Matériau | Température Max. | Caractéristiques principales | Applications idéales |

|---|---|---|---|

| Graphite | Jusqu'à 3000°C | Rentable, facile à usiner, source de carbone | Procédés à haute température (>2200°C) où la contamination par le carbone est acceptable |

| Molybdène | Jusqu'à 2500°C | Haute pureté, cassant après utilisation | Procédés de haute pureté évitant la contamination par le carbone |

| Tungstène | Températures très élevées | Pureté extrême, coûteux, difficile à fabriquer | Applications à très haute température et haute pureté |

| Céramiques (MoSi₂, SiC) | Jusqu'à 1700°C | Résistant à l'oxydation, durable | Températures moyennes avec exposition fréquente à l'air |

| Chauffage par induction | Variable | Sans contact, ultra-propre | Chauffage ultra-propre de pièces conductrices |

Besoin de conseils d'experts pour sélectionner le bon élément chauffant pour votre four sous vide ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours Muffle, Tube, Rotatifs, les Fours sous Vide et à Atmosphère, et les Systèmes CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques pour les procédés à haute température et haute pureté. Contactez-nous dès aujourd'hui pour optimiser la performance et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelle est la nécessité technique de l'étape de séchage au four sous vide pour les feuilles d'électrodes Bi@C ? Assurer la pureté et l'adhérence

- Quel est l'avantage des processus contrôlés par ordinateur dans les fours sous vide ? Obtenir une répétabilité parfaite pour les applications haute performance

- Pourquoi le dégazage dans une étuve sous vide est-il nécessaire pour l'analyse BET ? Assurer l'exactitude des mesures du charbon actif

- Quel est l'objectif d'un four de soudage sous vide poussé dans la fabrication des carbures cémentés et des outils ? Assurer des liaisons solides et sans contamination

- Pourquoi un niveau de vide poussé est-il requis pour un évaporateur thermique ? Assurer le dépôt d'oxydes de métaux de transition (TMO) purs

- Quel est le but du bouclier thermique dans un four de distillation sous vide de magnésium ? Assurer l'efficacité et la pureté du processus

- Qu'est-ce qu'un four à vide de laboratoire et quel environnement crée-t-il ? Atteindre la pureté dans le traitement à haute température

- Quelles sont les caractéristiques clés d'un four sous vide ? Atteindre la pureté et la précision dans le traitement des matériaux