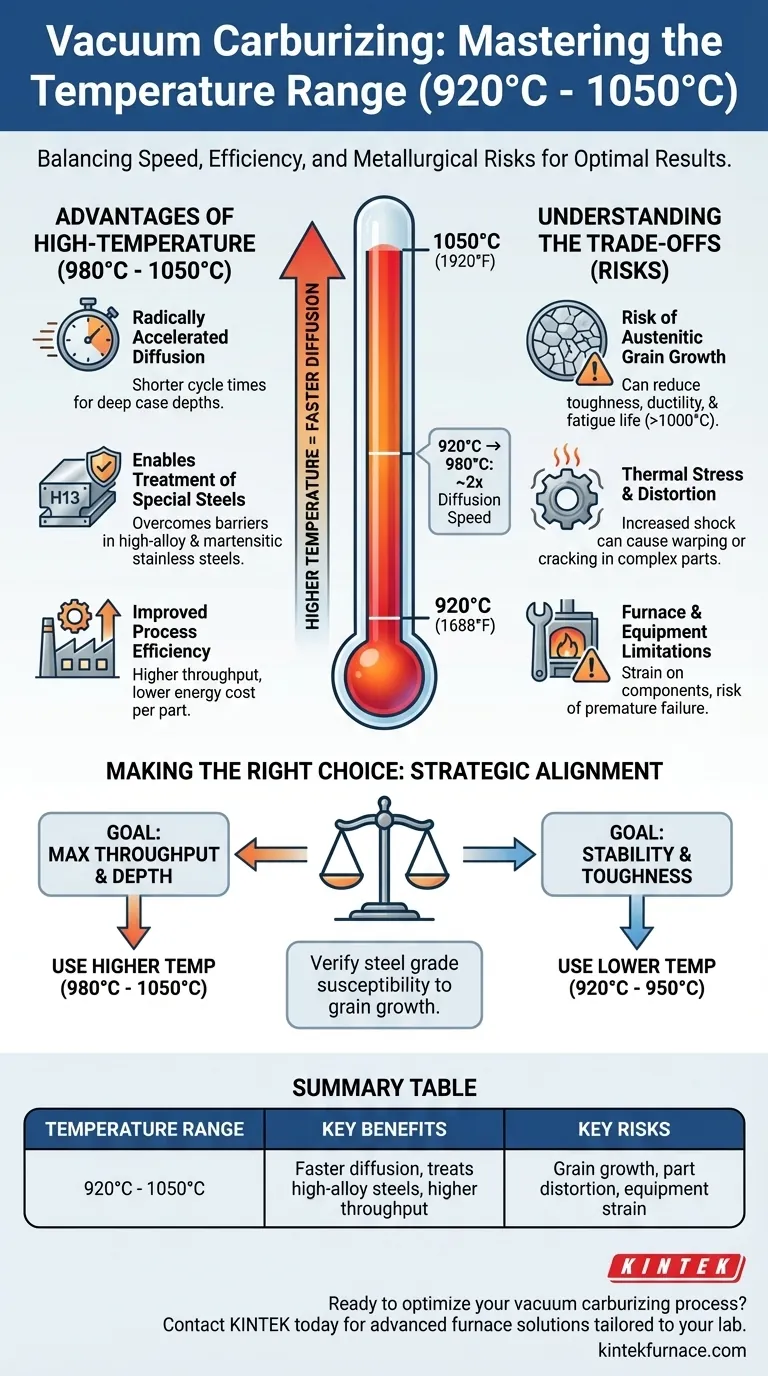

En cémentation sous vide, la plage de températures de fonctionnement typique s'étend des niveaux conventionnels autour de 920°C jusqu'à un maximum de 1050°C (1920°F). Cette large plage permet une flexibilité de processus significative, les températures plus élevées accélérant considérablement le cycle de cémentation. Par exemple, augmenter la température de 920°C à 980°C peut effectivement doubler la vitesse de diffusion du carbone.

La capacité d'utiliser des températures élevées est un avantage fondamental de la cémentation sous vide, mais ce n'est pas une solution universelle. La température optimale est un choix stratégique, équilibrant le besoin de vitesse et d'efficacité avec les risques métallurgiques de croissance du grain et de déformation des pièces.

L'avantage de la cémentation à haute température

Le principal moteur pour dépasser les températures de cémentation conventionnelles est la vitesse. Cela a des implications profondes tant pour l'efficacité que pour les capacités du matériau.

Diffusion radicalement accélérée

La chaleur est le moteur de la diffusion. En augmentant la température du processus, la vitesse à laquelle les atomes de carbone pénètrent la surface de l'acier augmente de façon exponentielle.

Cette relation signifie qu'atteindre une profondeur de couche dure, qui pourrait prendre de nombreuses heures à 920°C, peut être accompli en une fraction du temps à 980°C ou plus. Cela se traduit directement par des temps de cycle plus courts.

Traitement possible pour les aciers spéciaux

De nombreux alliages modernes à haute performance présentent des défis pour la cémentation traditionnelle. Leur haute teneur en chrome et autres éléments d'alliage peut inhiber l'absorption du carbone.

La cémentation sous vide à des températures élevées fournit l'énergie nécessaire pour surmonter ces barrières. Elle est particulièrement efficace pour les aciers inoxydables martensitiques, les aciers à outils comme le H13, et d'autres nuances à haute teneur en alliage où une surface dure et résistante à l'usure est requise.

Efficacité de processus améliorée

Des temps de cycle plus courts entraînent directement une plus grande efficacité opérationnelle. Un four peut traiter plus de charges par jour, augmentant le débit et réduisant le coût énergétique associé à chaque composant. Cela fait de la cémentation sous vide à haute température un choix très économique pour la production à grand volume.

Comprendre les compromis

Bien que des températures plus élevées offrent des avantages significatifs, elles introduisent également des compromis métallurgiques et mécaniques critiques qui doivent être gérés.

Le risque de croissance du grain austénitique

Maintenir l'acier à des températures très élevées, en particulier au-dessus de 1000°C, encourage la croissance des grains austénitiques dans la microstructure du matériau.

Lors de la trempe, les gros grains peuvent entraîner une ténacité, une ductilité et une durée de vie en fatigue réduites. C'est une considération critique pour les composants soumis à des chocs importants ou à des charges cycliques.

Contrainte thermique et distorsion

Un delta de température plus large entre l'étape de cémentation et le milieu de trempe augmente le choc thermique.

Cela peut entraîner une plus grande déformation des pièces, ce qui est une préoccupation majeure pour les composants ayant des géométries complexes ou des tolérances dimensionnelles serrées. Dans les cas graves, cela peut même provoquer des fissures.

Limites du four et de l'équipement

Fonctionner constamment à des températures supérieures à 1000°C impose une contrainte significative sur les composants du four, tels que les éléments chauffants et l'isolation.

Tous les fours sous vide ne sont pas conçus ou homologués pour un fonctionnement continu à l'extrémité supérieure de cette plage de température. Pousser l'équipement au-delà de ses limites de conception peut entraîner une défaillance prématurée et des temps d'arrêt coûteux.

Faire le bon choix pour votre objectif

Choisir la bonne température ne consiste pas à trouver un seul « meilleur » nombre ; il s'agit d'aligner les paramètres du processus sur votre objectif d'ingénierie spécifique.

- Si votre objectif principal est un débit maximal et des profondeurs de couche importantes : Utilisez des températures plus élevées (980°C à 1050°C), mais vérifiez que votre nuance d'acier spécifique n'est pas trop sensible à la croissance de grains nuisible.

- Si votre objectif principal est le traitement d'aciers à haute teneur en alliage ou inoxydables : Des températures plus élevées sont souvent un prérequis pour obtenir l'absorption de carbone et la formation de carbures nécessaires pour un durcissement de surface efficace.

- Si votre objectif principal est la stabilité dimensionnelle et la ténacité du composant : Fonctionnez dans la plage inférieure plus conventionnelle (920°C à 950°C) pour minimiser les contraintes thermiques et prévenir une croissance excessive du grain.

En fin de compte, maîtriser la cémentation sous vide réside dans la sélection stratégique de la température qui correspond le mieux à votre matériau, à la géométrie du composant et aux exigences de performance finales.

Tableau récapitulatif :

| Plage de température | Avantages clés | Risques clés |

|---|---|---|

| 920°C - 1050°C | Diffusion plus rapide, traite les aciers à haute teneur en alliage, débit plus élevé | Croissance du grain, déformation des pièces, contrainte sur l'équipement |

Prêt à optimiser votre processus de cémentation sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à votre laboratoire. Notre gamme de produits, comprenant des fours à manchon, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide