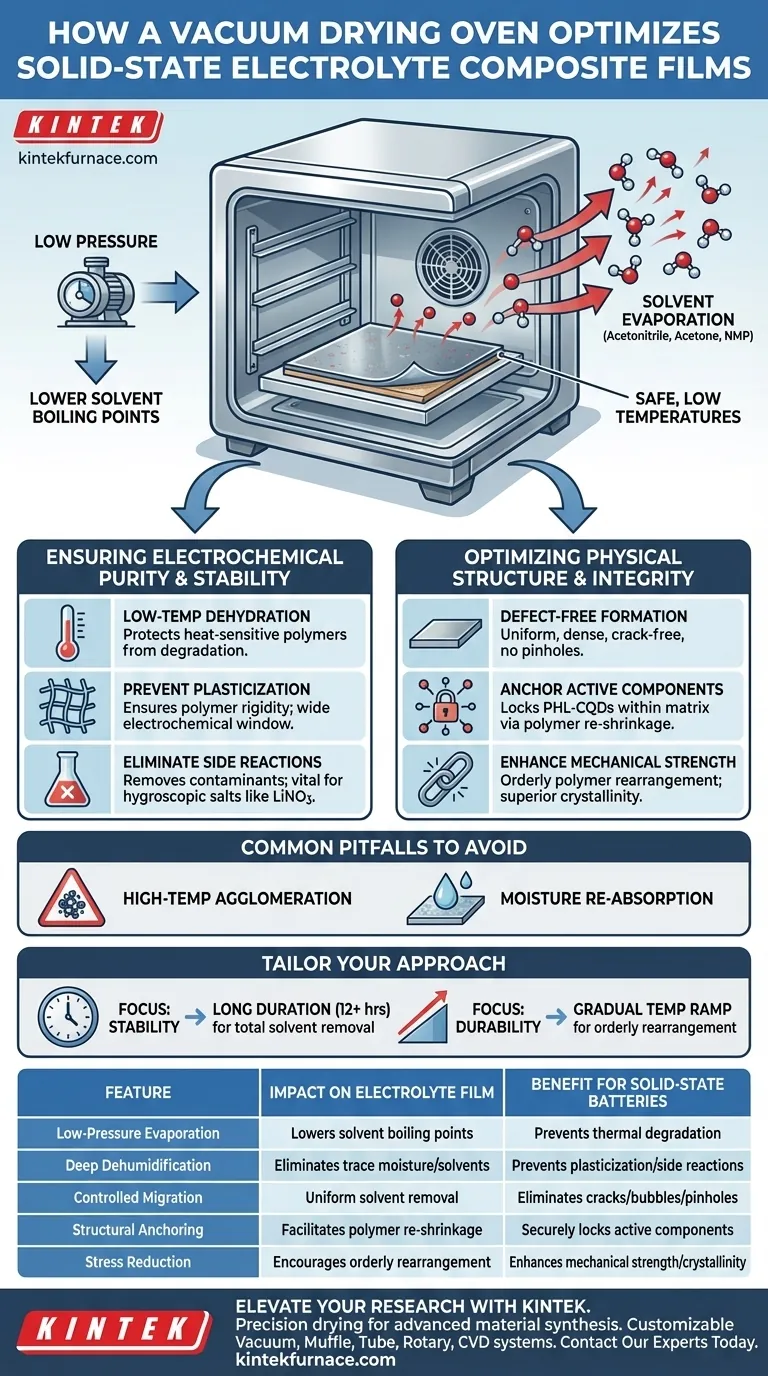

Un four de séchage sous vide est l'outil essentiel pour solidifier les films composites en utilisant une basse pression pour abaisser considérablement les points d'ébullition des solvants. Cela facilite l'élimination complète des solvants organiques résiduels — tels que l'acétonitrile ou l'acétone — à des températures basses et sûres, garantissant que le film forme une structure dense et sans défauts, sans dommages thermiques.

Point clé à retenir Le processus de séchage sous vide fait plus que simplement sécher ; il façonne activement la microstructure du film. En permettant la déshydratation à basse température, il empêche la formation de vides et de fissures tout en garantissant la pureté chimique nécessaire pour maintenir une large fenêtre électrochimique et une conductivité ionique stable.

Garantir la pureté et la stabilité électrochimiques

Le mécanisme de la déshydratation à basse température

En fonctionnant sous vide, le four réduit la pression ambiante, ce qui abaisse le point d'ébullition des solvants comme l'eau, le NMP et l'acétonitrile. Cela permet à ces solvants de s'évaporer rapidement à des températures beaucoup plus basses que celles requises dans des conditions atmosphériques. Cela protège les composants polymères sensibles à la chaleur de la dégradation pendant la phase de séchage.

Prévenir la plastification induite par les solvants

L'élimination complète des solvants traces est essentielle pour prévenir la "plastification" de la matrice polymère. Si des solvants subsistent, ils ramollissent le polymère, ce qui peut dangereusement réduire la fenêtre électrochimique. Le séchage sous vide garantit que le polymère reste rigide et chimiquement stable, garantissant des données expérimentales reproductibles.

Éliminer les réactions secondaires

Les solvants organiques résiduels ne sont pas de simples impuretés ; ce sont des contaminants actifs qui peuvent déclencher des réactions secondaires indésirables pendant le fonctionnement de la batterie. En réalisant une déshumidification et une élimination profondes des solvants, le four sous vide élimine ces variables. Ceci est particulièrement vital pour les films contenant des sels hygroscopiques comme le Nitrate de Lithium (LiNO3), qui doivent être strictement isolés de l'humidité.

Optimiser la structure physique et l'intégrité

Formation de films sans défauts

Le séchage à pression atmosphérique provoque souvent une ébullition violente des solvants ou une évaporation inégale, entraînant des fissures de surface, des bulles ou des trous d'épingle. L'environnement sous vide favorise une migration contrôlée des solvants de l'intérieur du film vers la surface. Il en résulte un film composite uniforme, plat et structurellement dense.

Ancrage des composants actifs

Le processus de séchage sous vide entraîne le re-rétrécissement des réseaux polymères gonflés à mesure que le solvant sort. Cette contraction physique joue un rôle fonctionnel : elle ancre solidement les composants internes, tels que les points quantiques de carbone à base de phloroglucinol (PHL-CQDs), dans la matrice. Cet effet de "verrouillage" empêche les matériaux actifs de migrer pendant le cycle de vie de la batterie.

Améliorer la résistance mécanique

Au-delà du simple séchage, l'environnement contrôlé de chaleur et de vide facilite le réarrangement ordonné des chaînes polymères. Cet alignement réduit les contraintes internes du matériau. Le résultat est un film avec une cristallinité et une résistance mécanique supérieures, le rendant plus durable sous contrainte opérationnelle.

Pièges courants à éviter

Risque d'agglomération à haute température

Bien que le vide permette des températures plus basses, l'application d'une chaleur excessive peut toujours endommager les composants sensibles. Pour les films contenant des nanoparticules métalliques, un contrôle strict de la température est nécessaire pour éviter l'agglomération ou l'oxydation de surface, ce qui réduirait la surface active électrochimique effective.

Réabsorption d'humidité

Les avantages du séchage sous vide sont immédiatement perdus si l'échantillon est exposé à l'air après traitement. Comme les électrolytes polymères solides sont souvent hygroscopiques, rompre le vide sans un protocole de transfert approprié peut entraîner une absorption immédiate d'eau. Cela dégrade l'intégrité mécanique du film et compromet les tests de spectroscopie d'impédance ultérieurs.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de séchage sous vide, adaptez votre approche à vos métriques de performance spécifiques :

- Si votre objectif principal est la stabilité électrochimique : Privilégiez un séchage de longue durée (par exemple, 12 heures et plus) pour assurer l'élimination totale des solvants comme l'acétonitrile, empêchant la plastification et les réactions secondaires.

- Si votre objectif principal est la durabilité structurelle : Concentrez-vous sur une montée en température progressive sous vide pour favoriser le réarrangement ordonné des chaînes polymères et l'ancrage sécurisé des matériaux de remplissage.

En fin de compte, le four de séchage sous vide n'est pas seulement un appareil de séchage, mais un outil de synthèse structurelle qui définit la densité, la pureté et la longévité de votre électrolyte à l'état solide.

Tableau récapitulatif :

| Caractéristique | Impact sur la formation du film d'électrolyte | Avantage pour les batteries à l'état solide |

|---|---|---|

| Évaporation à basse pression | Abaisse les points d'ébullition des solvants (Acétonitrile, NMP) | Prévient la dégradation thermique des polymères sensibles |

| Déshumidification profonde | Élimine l'humidité trace et les solvants résiduels | Prévient la plastification et les réactions secondaires indésirables |

| Migration contrôlée | Favorise l'élimination uniforme des solvants de l'intérieur vers la surface | Élimine les fissures, les bulles et les trous d'épingle en surface |

| Ancrage structurel | Facilite le re-rétrécissement du réseau polymère | Verrouille solidement les composants actifs (par exemple, PHL-CQDs) |

| Réduction des contraintes | Encourage le réarrangement ordonné des chaînes polymères | Améliore la résistance mécanique et la cristallinité |

Élevez votre recherche sur les batteries à l'état solide avec KINTEK

La précision de l'étape de séchage fait la différence entre une cellule défaillante et une percée. KINTEK fournit des systèmes sous vide haute performance conçus spécifiquement pour les exigences rigoureuses de la synthèse de matériaux avancés.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des fours de séchage sous vide, des fours à moufle, tubulaires, rotatifs et des systèmes CVD, tous entièrement personnalisables pour répondre aux besoins uniques de votre laboratoire. Que vous visiez une fenêtre électrochimique plus large ou une durabilité mécanique supérieure, notre équipement garantit que vos films composites sont denses, purs et sans défauts.

Prêt à optimiser votre synthèse d'électrolyte ? Contactez nos experts dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Jian Ouyang, Zenglin Wang. Tungsten Carbide/Tungsten Oxide Catalysts for Efficient Electrocatalytic Hydrogen Evolution. DOI: 10.3390/molecules30010084

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Comment un four sous vide à haute température facilite-t-il la transparence des céramiques de spinelle d'aluminium et de magnésium ?

- Pourquoi la sélection des matériaux de la couche d'isolation est-elle essentielle pour la conception d'un four de frittage sous vide ? Optimiser l'efficacité thermique

- Comment fonctionne un four de frittage ? Maîtrisez le processus pour des propriétés matérielles supérieures

- Quels sont les processus effectués dans un four à vide à haute température ? Atteindre la pureté et la précision dans le traitement des matériaux

- Qu'est-ce que le traitement thermique dans un four sous vide ? Obtenez une intégrité de surface et de matériau supérieure

- Quel rôle les systèmes de vide jouent-ils dans les processus chimiques ? Maîtrisez le contrôle de précision pour les réactions sensibles aux gaz

- Comment un four de revenu sous vide modifie-t-il la couche d'accrochage ? Optimiser les systèmes TBC pour une protection thermique supérieure

- Pourquoi l'utilisation d'un four de séchage sous vide est-elle essentielle lors de la modification de l'électrode à oxygène LSC ? Atteindre une imprégnation profonde