Au cœur de chaque four sous vide de laboratoire se trouve une chambre construite à partir d'une combinaison précise de matériaux conçus pour supporter des conditions extrêmes. Ces chambres utilisent principalement une enveloppe extérieure en acier inoxydable refroidie à l'eau pour la sécurité, une structure intérieure souvent en molybdène ou en graphite pour les travaux à haute température, et une isolation en fibre céramique pour la gestion thermique. Le choix spécifique du matériau pour la « zone chaude » interne dicte directement les capacités du four.

La sélection des matériaux pour la chambre d'un four sous vide est une fonction directe de sa température de fonctionnement prévue et de la pureté chimique requise. Chaque composant, de la zone chaude interne à l'enveloppe externe, est choisi pour équilibrer la rétention de chaleur, l'intégrité structurelle et la sécurité de l'opérateur dans un environnement sans oxygène.

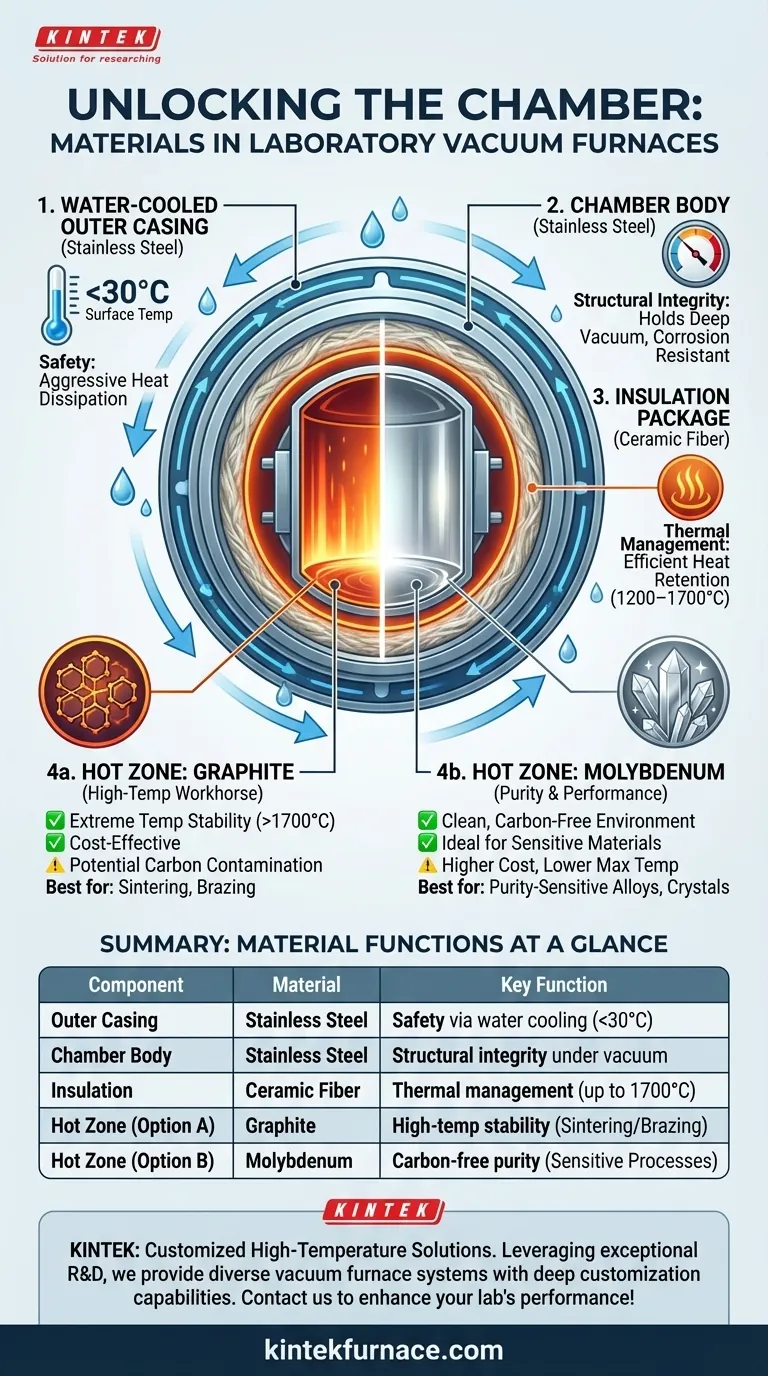

L'Anatomie d'une Chambre de Four Sous Vide

La chambre d'un four sous vide de laboratoire n'est pas une simple pièce de métal, mais un système de couches imbriquées, chacune ayant un objectif spécifique. Comprendre ces couches est essentiel pour comprendre la performance globale du four.

L'Enveloppe Extérieure : La Première Ligne de Sécurité

La couche la plus externe de la chambre est une enveloppe refroidie à l'eau, généralement fabriquée en acier inoxydable. Ce composant est non négociable pour la sécurité et la stabilité du système.

Sa fonction principale est de faire circuler l'eau pour dissiper agressivement la chaleur, maintenant la température de la surface externe en dessous de 30℃ (86°F). Cela garantit que le four est sûr pour les opérateurs, même lorsque l'intérieur atteint des milliers de degrés.

Le Corps de la Chambre : Intégrité Structurelle Sous Vide

La cuve structurelle principale responsable du maintien du vide est construite en acier inoxydable. Ce matériau est choisi pour son excellente résistance, sa durabilité et sa résistance à la corrosion.

Elle doit résister à l'immense pression atmosphérique externe lorsqu'un vide poussé est créé à l'intérieur, tout en fournissant une limite propre et non réactive pour l'environnement de traitement interne.

Le Paquet d'Isolation : Gérer la Chaleur Extrême

Entre l'intérieur chaud et la paroi extérieure refroidie se trouve un paquet d'isolation critique. Celui-ci est le plus souvent composé de fibre céramique.

Ce matériau est exceptionnellement efficace pour empêcher la chaleur de s'échapper de la zone chaude, ce qui apporte deux avantages majeurs : une haute efficacité énergétique et un contrôle précis de la température. Il est homologué pour une utilisation continue dans la plage de 1200 à 1700℃, ce qui le rend idéal pour une large gamme de processus thermiques.

À l'Intérieur de la Zone Chaude : Matériaux pour Températures Extrêmes

La « zone chaude » est le cœur du four où le chauffage réel a lieu. Le choix du matériau ici est le facteur le plus critique déterminant les limites de performance du four et son adéquation aux applications. Les deux options les plus courantes sont le graphite et le molybdène.

Graphite : Le Cheval de Travail des Hautes Températures

Pour les applications nécessitant des températures très élevées, le graphite est le matériau standard pour les parois intérieures de la chambre et les éléments chauffants.

Le graphite possède une stabilité thermique incroyable et devient même plus résistant à mesure qu'il chauffe, ce qui le rend parfait pour les processus les plus exigeants. C'est souvent le choix pour les applications dépassant 1700℃.

Molybdène : Pureté et Performance

Pour les processus où la pureté chimique est primordiale, la zone chaude est construite ou revêtue de molybdène. Ce métal réfractaire offre un environnement de chauffage très « propre ».

Le molybdène est utilisé lorsque le matériau en cours de traitement est sensible au carbone. L'utilisation d'une chambre en graphite dans de tels cas pourrait entraîner une contamination par le carbone, modifiant les propriétés du matériau.

Comprendre les Compromis : Graphite contre Molybdène

La décision entre une zone chaude en graphite et une en molybdène est un choix fondamental basé sur vos objectifs scientifiques ou de production spécifiques. Aucun n'est universellement « meilleur » ; ils servent des besoins différents.

Quand Choisir le Graphite

Le graphite est préféré pour sa capacité à haute température supérieure et son coût généralement inférieur. C'est le matériau de choix pour les processus tels que le frittage, le brasage et le traitement thermique où une légère interaction carbonée n'est pas une préoccupation.

Le principal compromis est le risque de contamination par le carbone. L'environnement sous vide à haute température peut provoquer le transfert de carbone de la chambre à l'échantillon, ce qui est inacceptable pour certains alliages, céramiques et cristaux.

Quand Choisir le Molybdène

Une zone chaude en molybdène est choisie lorsque la propreté est la priorité absolue. Elle crée un environnement entièrement métallique et sans carbone, essentiel pour traiter des matériaux réactifs ou de haute pureté.

Les compromis pour cette pureté sont une température de fonctionnement maximale typiquement inférieure à celle du graphite et un coût initial nettement plus élevé. Le molybdène est également plus susceptible à l'oxydation si le vide est compromis.

Faire le Bon Choix pour Votre Application

Votre choix de matériau de chambre doit correspondre directement aux exigences des matériaux que vous prévoyez de traiter.

- Si votre objectif principal est d'atteindre la température la plus élevée possible pour des processus tels que le frittage ou la graphitisation : Une zone chaude à base de graphite est la norme de l'industrie pour sa robustesse thermique et son rapport coût-efficacité.

- Si votre objectif principal est de traiter des alliages ou des matériaux sensibles où la contamination par le carbone est inacceptable : Une zone chaude revêtue de molybdène est le choix nécessaire pour garantir la pureté chimique de votre produit final.

- Si votre objectif principal est la sécurité et l'intégrité structurelle, quelle que soit la zone chaude : Un four construit avec une enveloppe extérieure en acier inoxydable refroidie à l'eau est la base essentielle pour tout système fiable.

Comprendre ces choix de matériaux vous permet de sélectionner ou de spécifier un four qui répond précisément aux exigences techniques de votre recherche ou production.

Tableau Récapitulatif :

| Composant | Matériau | Fonction Principale |

|---|---|---|

| Enveloppe Extérieure | Acier Inoxydable | Sécurité par refroidissement à l'eau, maintient la surface en dessous de 30°C |

| Corps de la Chambre | Acier Inoxydable | Intégrité structurelle sous vide, résistance à la corrosion |

| Isolation | Fibre Céramique | Gestion thermique, rétention de chaleur efficace jusqu'à 1700°C |

| Zone Chaude | Graphite | Stabilité à haute température, idéal pour le frittage et le brasage |

| Zone Chaude | Molybdène | Environnement sans carbone, essentiel pour les processus sensibles à la pureté |

Besoin d'une solution personnalisée haute température ? Fort de son R&D exceptionnelle et de sa fabrication interne, KINTEK fournit aux laboratoires divers des systèmes de fours sous vide avancés. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et atmosphériques, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques en matière de température, de pureté et d'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la construction d'un four sous vide ? Décryptage des systèmes essentiels pour la pureté et la performance

- Pourquoi est-il nécessaire d'utiliser une station de dégazage sous vide à 150 °C pour le traitement des échantillons ? Obtenir une adsorption précise du CO2

- Quels processus peuvent être effectués à l'intérieur d'un four sous vide ? Libérez un traitement thermique propre et de haute résistance

- Quel est le but de l'utilisation d'un four sous vide pour le h-NCM(OH)2 ? Optimisez la recherche sur vos matériaux de cathode

- Quels matériaux sont traités dans un four de trempe sous vide à gaz à haute pression et à débit élevé ? Idéal pour les alliages haute performance

- Comment les fours sous vide personnalisés assurent-ils un contrôle précis de la température ? Obtenez une uniformité thermique supérieure pour votre laboratoire

- Pourquoi un four sous vide est-il nécessaire dans le flux de production des nanosphères de carbone ? Assurer une haute pureté et une bonne dispersion

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures