Spécifiquement, les fours sous vide à paroi chaude sont principalement utilisés pour les traitements thermiques à plus basse température qui exigent une uniformité thermique exceptionnelle sur de longs cycles. Ceux-ci comprennent des processus tels que le revenu, le brasage, le revêtement, la polymérisation (durcissement) et certains types de cémentation tels que la nitruration, la nitrocarburation et la sulfonitruration où un contrôle précis est primordial.

Un four à paroi chaude n'est pas simplement un four sous vide ; c'est une conception spécifique optimisée pour la stabilité plutôt que pour la vitesse. Sa valeur réside dans la création d'un environnement parfaitement uniforme et contrôlé pour les processus sensibles et de longue durée, ce qui en fait le choix idéal pour la modification de surface et les traitements à basse température.

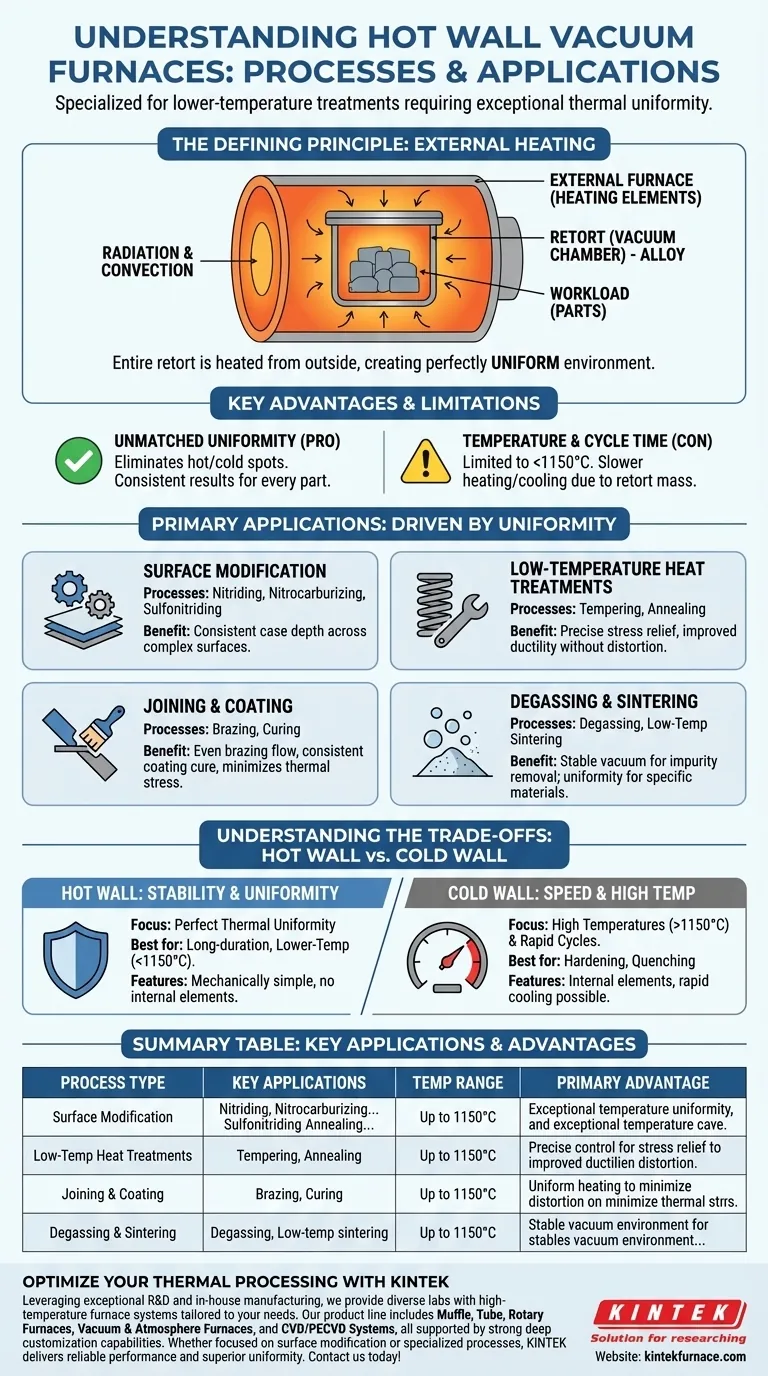

Le Principe Définissant d'un Four à Paroi Chaude

Pour comprendre ses applications, il faut d'abord comprendre sa conception. Un four à paroi chaude fonctionne selon un principe fondamentalement différent de son homologue plus courant à « paroi froide ».

Ce que Signifie « Paroi Chaude »

Dans un four à paroi chaude, la chambre à vide, appelée cornue (ou retort), est un récipient scellé fabriqué à partir d'un alliage à haute température. Cette cornue entière est placée à l'intérieur d'un four externe plus grand qui la chauffe de l'extérieur.

Le vide est maintenu à l'intérieur de la cornue, tandis que les éléments chauffants sont à l'extérieur de celle-ci. Les parois de la cornue deviennent chaudes, transférant la chaleur aux pièces à l'intérieur principalement par rayonnement et convection.

L'Avantage Clé : Uniformité de Température Inégalée

Étant donné que l'ensemble de la cornue est « trempé » de chaleur de tous les côtés, l'environnement de température à l'intérieur devient exceptionnellement uniforme. Cela élimine les points chauds ou froids qui peuvent survenir avec des éléments chauffants internes.

Cette uniformité supérieure est la raison principale pour laquelle une conception à paroi chaude est choisie. Elle garantit que chaque partie de la charge subit exactement les mêmes conditions thermiques.

La Limitation Inhérente : Température et Temps de Cycle

Cette conception est généralement limitée aux températures de fonctionnement plus basses, typiquement inférieures à 1150°C (2100°F), en raison de la résistance mécanique de la cornue elle-même à haute température.

Les cycles de chauffage et de refroidissement sont également considérablement plus lents par rapport aux fours à paroi froide, car toute la masse de la cornue et l'isolation du four environnant doivent être chauffées et refroidies.

Applications Principales Motivées par la Conception à Paroi Chaude

Les avantages et les limites uniques de la conception à paroi chaude la rendent parfaitement adaptée à un ensemble spécifique de processus thermiques.

Processus de Modification de Surface

Les processus tels que la nitruration, la nitrocarburation et la sulfonation sont idéaux pour les fours à paroi chaude. Ce sont des techniques de trempe superficielle qui nécessitent de maintenir un composant à une température modérée et précise pendant de nombreuses heures dans une atmosphère gazeuse spécialisée.

La cornue scellée contient parfaitement le gaz de processus (par exemple, l'ammoniac pour la nitruration), et l'uniformité de température exceptionnelle garantit une profondeur de couche constante sur toute la surface de la pièce.

Traitements Thermiques à Basse Température

Le revenu et le recuit sont des applications classiques des fours à paroi chaude. Ces processus sont utilisés pour réduire la dureté, soulager les contraintes internes et améliorer la ductilité.

Le succès dépend du maintien du matériau à une température très précise, souvent pendant des périodes prolongées. La stabilité et l'uniformité d'un four à paroi chaude garantissent des résultats répétables et de haute qualité sans distorsion.

Brasage et Revêtement

Les opérations de brasage et de polymérisation (curing) à plus basse température bénéficient grandement de la conception à paroi chaude. Le chauffage uniforme est essentiel pour assurer que le métal d'apport de brasage s'écoule uniformément ou qu'un revêtement durcisse de manière cohérente sur une géométrie complexe.

Les cycles de chauffage et de refroidissement lents et contrôlés aident également à minimiser les contraintes thermiques et la distorsion potentielle dans les assemblages délicats.

Dégazage et Frittage

Les fours à paroi chaude sont également utilisés pour le dégazage ou l'élimination des impuretés, où un long maintien stable sous vide élimine efficacement les contaminants indésirables.

Bien que le frittage à très haute température soit réservé aux conceptions à paroi froide, les fours à paroi chaude sont efficaces pour le frittage de matériaux à plus basse température comme certaines poudres métalliques et céramiques où l'uniformité est plus critique que la température maximale.

Comprendre les Compromis : Paroi Chaude vs. Paroi Froide

Choisir le bon four est une décision d'ingénierie critique basée sur des compromis clairs.

Quand Choisir la Paroi Chaude : Uniformité et Simplicité

Un four à paroi chaude est le choix correct pour les processus à plus basse température où l'uniformité thermique parfaite est le facteur le plus critique.

Sa conception est également mécaniquement plus simple, sans éléments chauffants internes, passages d'alimentation électrique ou blindage thermique complexe à l'intérieur de la zone de vide, ce qui peut simplifier la maintenance.

Quand Choisir la Paroi Froide : Vitesse et Hautes Températures

Un four à paroi froide, où les éléments chauffants sont à l'intérieur d'une enceinte sous vide refroidie par eau, est requis pour les applications à haute température (>1150°C).

Il est également nécessaire pour tout processus nécessitant un chauffage et un refroidissement rapides, tel que la trempe sous vide avec une trempe au gaz intégrée. La faible masse thermique de la zone chaude interne permet des temps de cycle impossibles dans un four à paroi chaude.

Sélectionner le Bon Four pour Votre Processus

Votre choix entre une conception à paroi chaude et à paroi froide dépend entièrement des exigences de votre processus en matière de température, de temps de cycle et d'uniformité.

- Si votre objectif principal est un chauffage précis et uniforme pour des processus longs et à basse température comme la nitruration ou le revenu : Un four à paroi chaude est le choix supérieur et le plus efficace.

- Si votre objectif principal est des applications à haute température (>1150°C) ou des processus nécessitant un refroidissement rapide comme la trempe et la trempe : Vous devez utiliser un four sous vide à paroi froide.

- Si votre objectif principal est le brasage ou le frittage : Votre matériau dicte le choix ; les variantes à plus basse température sont bien adaptées aux fours à paroi chaude, tandis que le travail à haute température exige une conception à paroi froide.

Comprendre cette différence fondamentale de conception vous permet de sélectionner l'outil le plus efficace pour votre objectif de traitement thermique spécifique.

Tableau Récapitulatif :

| Type de Processus | Applications Clés | Plage de Température | Avantage Principal |

|---|---|---|---|

| Modification de Surface | Nitruration, Nitrocarburation, Sulfonitruration | Jusqu'à 1150°C | Uniformité de température exceptionnelle pour une profondeur de couche constante |

| Traitements Thermiques à Basse Température | Revenu, Recuit | Jusqu'à 1150°C | Contrôle précis pour la relaxation des contraintes et l'amélioration de la ductilité |

| Brasage et Revêtement | Brasage, Polymérisation (Curing) | Jusqu'à 1150°C | Chauffage uniforme pour minimiser la distorsion et assurer un écoulement régulier |

| Dégazage et Frittage | Dégazage, Frittage à basse température | Jusqu'à 1150°C | Environnement sous vide stable pour l'élimination des impuretés et le traitement des matériaux |

Optimisez le traitement thermique de votre laboratoire avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous vous concentriez sur la modification de surface, les traitements à basse température ou d'autres processus spécialisés, KINTEK offre des performances fiables et une uniformité supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase