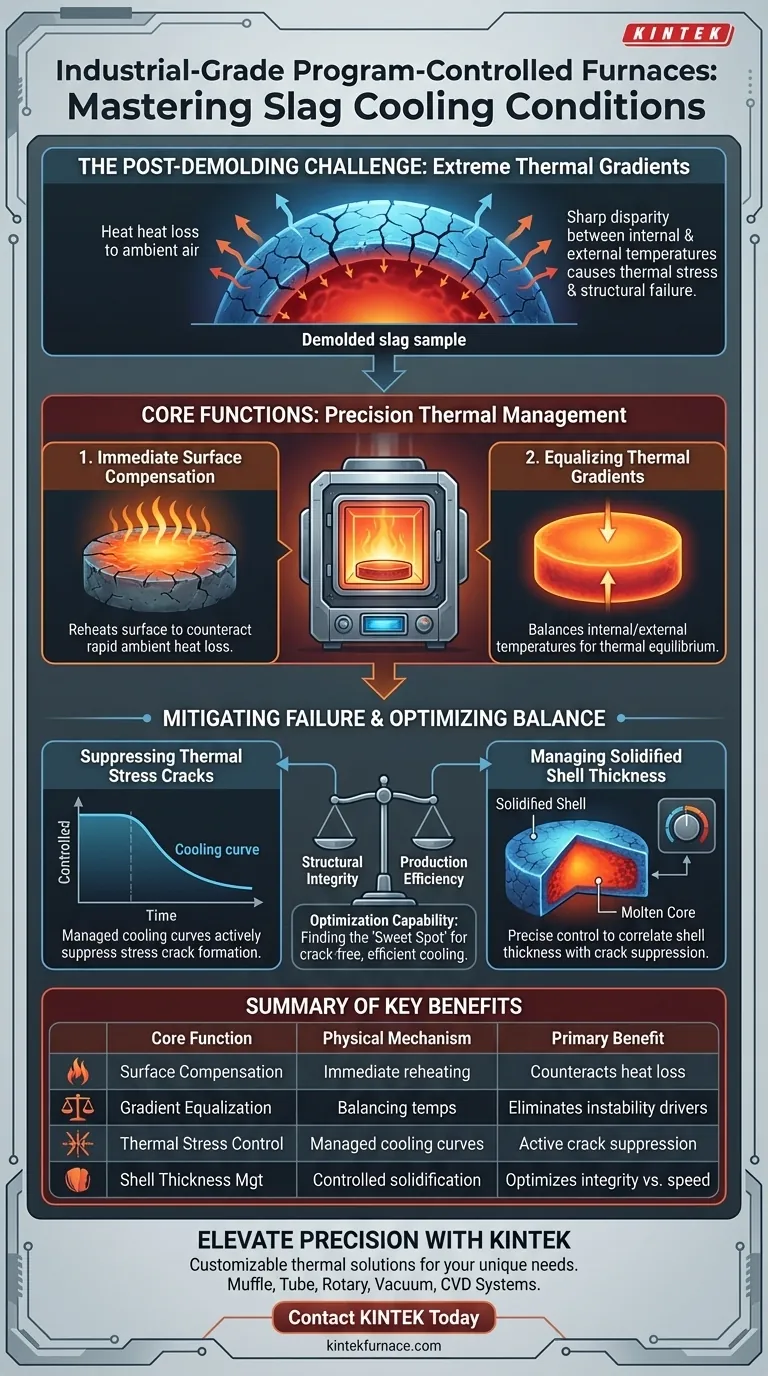

Les fours à commande programmée de qualité industrielle fonctionnent principalement comme des systèmes de gestion thermique de haute précision conçus pour stabiliser les scories immédiatement après le processus de démoulage. Leurs capacités principales sont centrées sur la compensation précise de la température et le refroidissement lent contrôlé, en particulier en réchauffant la surface du matériau pour neutraliser la forte disparité entre les températures interne et externe.

En intervenant efficacement après le démoulage, ces fours éliminent les gradients de température extrêmes qui causent des défaillances structurelles. Ils permettent aux opérateurs d'isoler la relation entre l'épaisseur de la coquille solidifiée et la contrainte thermique, garantissant que la suppression des fissures ne se fait pas au détriment de l'efficacité de la production.

Gestion Thermique de Précision

Compensation Immédiate de Surface

Une fois que la scorie est retirée d'un moule, sa surface est exposée à l'air ambiant plus frais tandis que le cœur reste en fusion ou extrêmement chaud.

Le four à commande programmée intervient immédiatement pour réchauffer la surface de l'échantillon. Cette action contrecarre la perte de chaleur rapide qui se produit généralement au moment où le matériau est démoulé.

Égalisation des Gradients Thermiques

L'objectif physique fondamental de cet équipement est l'équilibre thermique.

En appliquant une chaleur ciblée à l'extérieur, le système aide à égaliser les températures interne et externe. Cela empêche la formation de gradients de température abrupts qui sont les principaux moteurs de l'instabilité du matériau.

Atténuation des Défaillances Structurelles

Suppression des Fissures dues aux Contraintes Thermiques

Lorsque l'extérieur d'un matériau refroidit beaucoup plus rapidement que l'intérieur, une tension s'accumule, résultant en une contrainte thermique.

Ces fours fournissent un environnement thermique contrôlé conçu pour éliminer ces contraintes. En gérant la courbe de refroidissement, le système supprime activement la formation de fissures dues aux contraintes thermiques qui, autrement, ruineraient l'échantillon.

Gestion de l'Épaisseur de la Coquille Solidifiée

Un aspect critique de la gestion des scories est le contrôle de l'épaisseur de la coquille solidifiée – la croûte extérieure du matériau.

Cette technologie permet aux chercheurs et aux ingénieurs d'étudier exactement comment l'épaisseur de la coquille est corrélée à la formation de fissures. Elle fournit le contrôle nécessaire pour manipuler cette variable avec précision.

Comprendre l'Équilibre Opérationnel

Le Compromis Efficacité

Dans les scénarios de refroidissement traditionnels, la prévention des fissures nécessite souvent de ralentir considérablement le processus, ce qui nuit au débit de production.

Le compromis critique ici est d'équilibrer l'intégrité structurelle par rapport à l'efficacité de la production.

Capacité d'Optimisation

Cette technologie de four est conçue pour résoudre ce compromis.

Elle permet d'étudier les conditions de refroidissement qui suppriment les fissures *sans* sacrifier l'efficacité. L'objectif est de trouver le "point idéal" où le refroidissement est suffisamment lent pour prévenir les défauts, mais suffisamment rapide pour maintenir la viabilité industrielle.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité d'un four à commande programmée de qualité industrielle, alignez ses fonctions sur vos objectifs opérationnels spécifiques :

- Si votre objectif principal est l'Assurance Qualité : Exploitez la compensation précise de la température pour minimiser la différence entre les températures de surface et du cœur immédiatement après le démoulage afin d'éviter le choc thermique.

- Si votre objectif principal est l'Efficacité du Processus : Utilisez les fonctions de refroidissement lent contrôlé pour déterminer l'épaisseur minimale de la coquille solidifiée requise pour supprimer les fissures, permettant ainsi le taux de refroidissement sûr le plus rapide possible.

Ces systèmes transforment le refroidissement d'une période d'attente passive en un processus actif et à valeur ajoutée.

Tableau Récapitulatif :

| Fonction Principale | Mécanisme Physique | Bénéfice Principal |

|---|---|---|

| Compensation de Surface | Réchauffage immédiat post-démoulage | Contrecare la perte de chaleur ambiante rapide |

| Égalisation des Gradients | Équilibrage des températures interne/externe | Élimine les causes de l'instabilité du matériau |

| Contrôle des Contraintes Thermiques | Courbes de refroidissement gérées | Suppression active des fissures de contrainte |

| Gestion de l'Épaisseur de Coquille | Solidification contrôlée de la coquille | Optimise l'équilibre entre intégrité et vitesse |

Élevez la Précision de Votre Gestion des Scories avec KINTEK

Ne laissez pas les contraintes thermiques compromettre l'intégrité de votre matériau ou votre débit de production. KINTEK fournit des solutions thermiques de pointe, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous conçus pour répondre aux exigences rigoureuses de la recherche et de la production de scories industrielles.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire haute température sont entièrement personnalisables pour vous aider à obtenir la courbe de refroidissement parfaite pour vos besoins uniques.

Prêt à optimiser votre gestion thermique ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos systèmes experts peuvent améliorer l'efficacité de votre laboratoire et la qualité de vos produits.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels facteurs sont cruciaux pour un brasage sous vide réussi ? Propreté irréprochable, conception du joint et contrôle thermique

- Pourquoi le recuit à court terme suivi d'une trempe à l'eau est-il nécessaire pour les alliages Ti-15Mo ? Verrouillez les performances maximales des matériaux

- Pourquoi un four de séchage sous vide est-il préférable pour les matériaux TMP ? Protéger la porosité et les performances électrochimiques

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Comment le recuit sous vide est-il bénéfique pour la production de feuilles d'aluminium de haute pureté ? Obtenez une pureté et des performances supérieures

- Quelles sont les caractéristiques clés des fours de frittage sous vide et pression ? Obtenez des matériaux haute pureté et denses

- Quelle est la fonction d'un four de frittage à haute température dans la céramique imprimée en 4D ? Transformer les conceptions en réalité

- Qu'est-ce qui facilite la mesure de la température dans un four à vide vertical ? Obtenez un contrôle thermique précis pour votre laboratoire