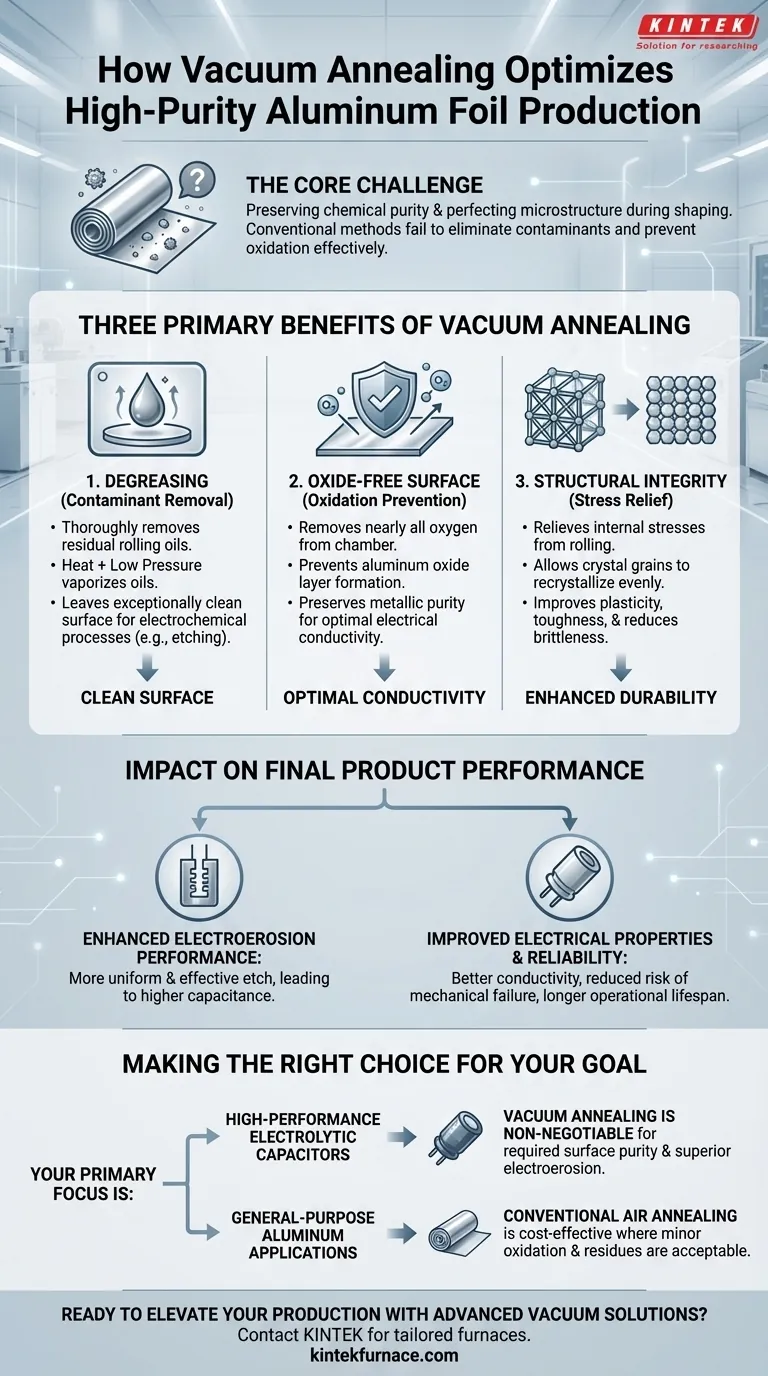

Dans la production de feuilles d'aluminium de haute pureté, le recuit sous vide est un processus essentiel qui offre trois avantages principaux : il élimine en profondeur les huiles de laminage résiduelles, empêche l'oxydation de surface et relâche les contraintes internes dues à la fabrication. Cette combinaison garantit que la feuille atteint la pureté de surface immaculée et l'intégrité structurelle requises pour les applications haute performance telles que les condensateurs électrolytiques.

Le défi fondamental avec la feuille d'aluminium de haute pureté n'est pas seulement de la façonner, mais de préserver sa pureté chimique et de perfectionner sa microstructure. Le recuit sous vide résout ce problème en créant un environnement contrôlé qui élimine les contaminants et affine les propriétés du matériau d'une manière que les méthodes de chauffage conventionnelles ne peuvent pas atteindre.

Les fonctions principales du recuit sous vide

Pour comprendre ses avantages, nous devons examiner comment l'environnement sous vide modifie fondamentalement le processus de recuit. Il ne s'agit pas seulement de chauffer le métal ; il s'agit de ce qui est retiré et de ce qui est empêché pendant ce chauffage.

Élimination des contaminants et pureté de surface

Pendant le processus de laminage, des huiles sont utilisées pour lubrifier et refroidir l'aluminium. Des traces de ces huiles restent inévitablement piégées sur la surface de la feuille et entre les couches d'un rouleau étroitement enroulé.

Le recuit sous vide excelle dans le dégraissage. La combinaison de la chaleur et de la basse pression provoque la vaporisation de ces huiles résiduelles, permettant au système de vide de les pomper, laissant une surface exceptionnellement propre.

Cette propreté est essentielle pour les processus électrochimiques ultérieurs, tels que la gravure requise pour créer des anodes de condensateur à haute surface spécifique.

Prévention de l'oxydation de surface

L'aluminium est très réactif avec l'oxygène, surtout aux températures élevées requises pour le recuit.

Dans un four conventionnel, une couche d'oxyde d'aluminium se formerait instantanément sur la surface de la feuille. Un four sous vide élimine presque tout l'oxygène de la chambre, empêchant l'oxydation et préservant la pureté métallique de la feuille.

Cette surface exempte d'oxyde est essentielle pour garantir une conductivité électrique et des performances optimales dans le produit final.

Relâchement des contraintes internes pour l'intégrité structurelle

Le processus de laminage mécanique introduit des contraintes internes importantes dans la structure cristalline de l'aluminium. Ces contraintes peuvent rendre la feuille cassante et instable, entraînant des défauts lors des étapes de fabrication ultérieures.

Le recuit relâche ces contraintes en permettant aux grains cristallins de se recristalliser dans un arrangement plus uniforme et stable. Cela améliore la plasticité et la ténacité du matériau, le rendant plus durable et plus prévisible pour le traitement et l'utilisation.

Assurer l'uniformité grâce à un contrôle précis de la température

Les fours sous vide offrent un chauffage très uniforme dans un environnement contrôlé. Pour les feuilles extrêmement minces, cela empêche les points chauds, la déformation ou les structures de grains incohérentes sur l'ensemble du rouleau, garantissant que chaque partie du matériau répond exactement aux mêmes spécifications.

Comprendre les compromis

Bien que le recuit sous vide offre des résultats supérieurs, il est important de comprendre sa position par rapport aux méthodes conventionnelles. Le choix est un compromis classique entre le coût de traitement et la qualité du produit final.

L'inconvénient : coût et complexité

Les fours sous vide représentent un investissement en capital plus élevé et présentent une complexité opérationnelle plus grande que les fours à air standard. Les cycles de processus peuvent également être plus longs en raison du temps nécessaire pour abaisser la chambre au niveau de vide souhaité.

L'avantage critique : qualité inégalée

Pour les applications exigeantes, les améliorations de qualité ne sont pas seulement bénéfiques, elles sont obligatoires. Le recuit conventionnel ne peut tout simplement pas produire une feuille avec la faible contamination et l'absence totale d'oxydation de surface requises pour l'électronique haute performance.

Le dégraissage et la prévention de l'oxydation offerts par un environnement sous vide sont ce qui fait passer le matériau d'une marchandise standard à un composant technique de grande valeur.

Impact sur les performances du produit final

Les avantages du recuit sous vide ne sont pas seulement théoriques. Ils ont un impact direct et mesurable sur la qualité et la fiabilité du composant électronique final.

Amélioration des performances d'électroérosion

Pour les condensateurs électrolytiques en aluminium, la feuille doit être gravée électrochimiquement pour augmenter considérablement sa surface. Une surface propre, pure et exempte d'oxyde, telle que produite par le recuit sous vide, permet une gravure plus uniforme et plus efficace.

Ceci se traduit par une capacité supérieure et de meilleures performances globales du condensateur fini.

Amélioration des propriétés électriques et de la fiabilité

En éliminant les contaminants de surface et en empêchant la formation de couches d'oxyde, le recuit sous vide garantit que la feuille d'aluminium possède les meilleures propriétés électriques possibles. L'intégrité structurelle améliorée grâce au relâchement des contraintes réduit également le risque de défaillance mécanique lors de l'enroulement et de l'assemblage du condensateur.

Ceci se traduit directement par un produit final plus fiable, de meilleure qualité, avec une durée de vie opérationnelle plus longue.

Faire le bon choix pour votre objectif

Pour sélectionner le processus correct, vous devez aligner la méthode sur votre objectif final.

- Si votre objectif principal est les condensateurs électrolytiques haute performance : Le recuit sous vide est non négociable pour atteindre la pureté de surface requise et des performances d'électroérosion supérieures.

- Si votre objectif principal est les applications d'aluminium à usage général : Le recuit à l'air conventionnel est souvent une solution plus rentable lorsque l'oxydation de surface mineure et les contaminants résiduels sont acceptables.

- Si votre objectif principal est de maximiser la stabilité du matériau pour un traitement ultérieur délicat : Le relâchement supérieur des contraintes et l'uniformité structurelle issus du recuit sous vide sont essentiels pour prévenir les défauts et garantir la cohérence.

En fin de compte, le choix du bon processus thermique est fondamental pour garantir la performance et la fiabilité de votre produit final.

Tableau récapitulatif :

| Avantage | Impact clé |

|---|---|

| Élimination des contaminants | Élimine les huiles résiduelles pour des surfaces propres, améliorant la gravure électrochimique |

| Prévention de l'oxydation | Maintient la pureté métallique, assurant une conductivité électrique optimale |

| Relâchement des contraintes | Améliore la plasticité et la ténacité, réduisant la fragilité et les défauts |

| Chauffage uniforme | Prévient la déformation et assure une structure de grain cohérente sur toute la feuille |

Prêt à améliorer votre production de feuilles d'aluminium de haute pureté grâce à des solutions avancées de recuit sous vide ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide sur mesure peuvent améliorer la pureté, la fiabilité et les performances de votre matériau pour les applications exigeantes telles que les condensateurs électrolytiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les types courants de fours sous vide ? Explorez leurs utilisations et leurs avantages.

- Comment le revenu sous vide prévient-il la décoloration des matériaux ? Préserver la finition de surface et l'intégrité

- Quel est le but d'un four de recuit dans l'industrie mécanique ? Améliorer les performances et l'efficacité des métaux

- Dans quelles industries les fours de frittage sous vide sont-ils couramment utilisés ? Essentiel pour les matériaux de haute performance

- Quelle est la fonction principale d'un petit four à vide ? Permettre un traitement thermique de haute pureté pour les métaux précieux

- Quelle est la fonction d'un four de frittage sous vide poussé dans la densification du Ti6Al4V ? Atteindre une pureté matérielle supérieure

- Quel type d'environnement un four sous vide poussé crée-t-il ? Ultra-propre, inerte et contrôlé pour le traitement des matériaux

- Quelles sont les caractéristiques des pièces soumises à la cémentation sous vide ? Obtenez des performances doubles supérieures