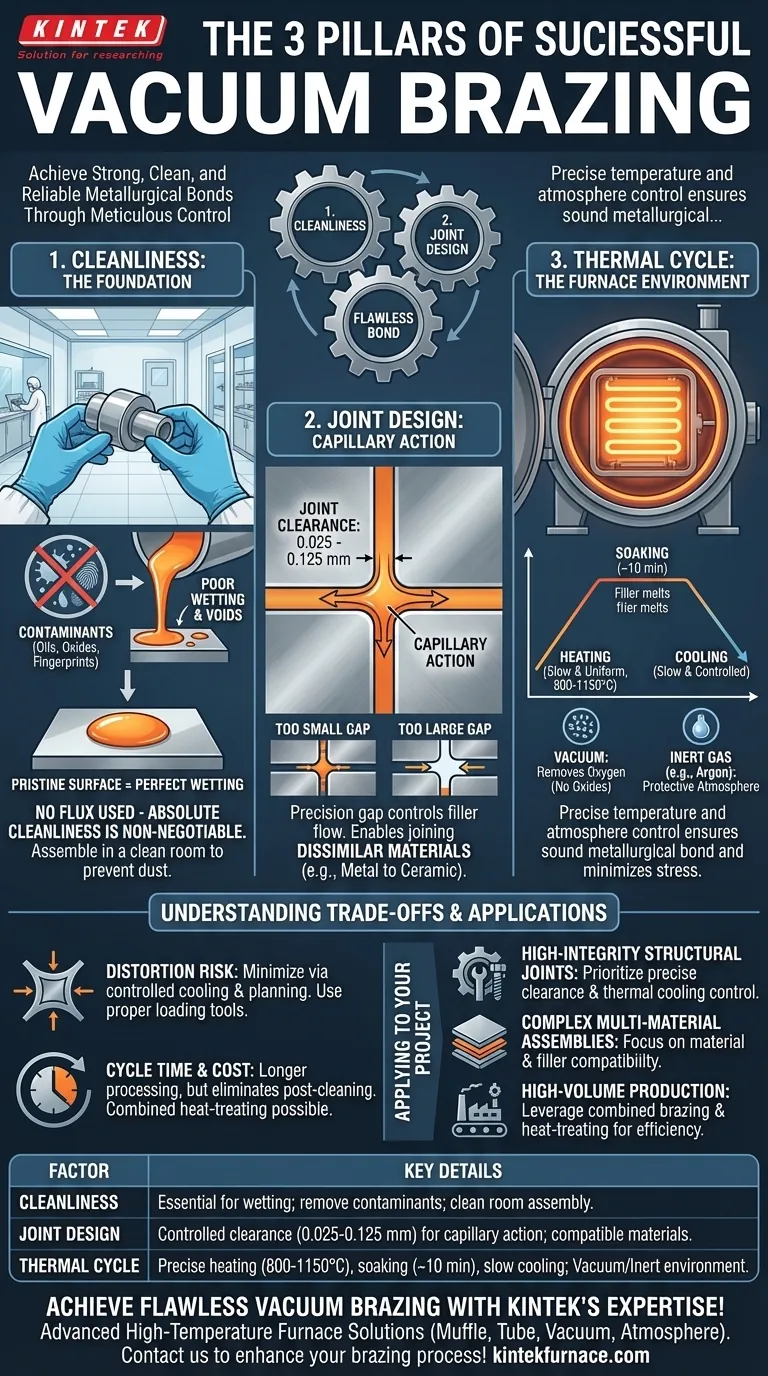

Pour réussir un brasage sous vide, vous devez contrôler méticuleusement trois domaines fondamentaux : la propreté des composants avant brasage, la conception physique du joint lui-même et le cycle thermique précis au sein du four sous vide. Ces éléments fonctionnent de concert pour créer un environnement où une liaison métallurgique solide, propre et fiable peut se former sans défauts.

Le succès du brasage sous vide n'est pas déterminé par un seul facteur, mais par un système de contrôle holistique. C'est un processus visant à créer un environnement vierge et exempt d'oxygène où un contrôle précis de la température et une conception de joint permettent au métal d'apport de se lier parfaitement aux matériaux de base.

Le fondement : Préparation et propreté

Le point de défaillance le plus courant dans le brasage sous vide se produit avant même que les pièces n'entrent dans le four. Une propreté absolue est non négociable.

Pourquoi les contaminants sont l'ennemi

Les contaminants tels que les huiles, les graisses, les oxydes et même les empreintes digitales agissent comme une barrière. Ils empêchent le métal d'apport de brasure fondu de « mouiller » et de s'écouler uniformément sur les surfaces des matériaux de base.

Ceci entraîne des vides, des joints incomplets et une liaison considérablement plus faible. Le brasage sous vide n'utilisant pas de flux pour nettoyer chimiquement les surfaces pendant le chauffage, la propreté initiale est la seule chose qui garantit une liaison adéquate.

Le rôle d'un environnement propre

Votre contrôle de la propreté doit s'étendre au-delà des pièces elles-mêmes. L'assemblage des composants dans une salle blanche dédiée est essentiel.

Cette pratique empêche la poussière, les fibres et autres particules en suspension dans l'air de se déposer sur les pièces préparées ou sur le métal d'apport avant qu'elles ne soient chargées dans le four.

Maîtriser l'environnement de brasage : Le four

Le four sous vide est l'endroit où l'assemblage se produit. Le contrôle de l'atmosphère et du profil de température est la clé pour créer un joint impeccable.

Atteindre le vide nécessaire

Le but principal du vide est d'éliminer l'oxygène et d'autres gaz réactifs. Cela empêche la formation d'oxydes sur les surfaces métalliques lorsqu'elles sont chauffées.

Sans oxydes, le métal d'apport peut interagir directement avec les matériaux de base, résultant en un joint brillant, propre et métallurgiquement sain. Pour certaines applications, la chambre est remplie d'un gaz inerte comme l'argon pour fournir une atmosphère protectrice.

Le cycle thermique : Une recette précise

Le cycle thermique est le profil spécifique de chauffage, de maintien en température (soaking) et de refroidissement de l'assemblage.

- Chauffage : Les pièces sont chauffées lentement et uniformément jusqu'à la température de brasage, généralement entre 800°C et 1150°C. Cette montée en température lente minimise les contraintes thermiques et la déformation.

- Maintien en température (Soaking) : L'assemblage est maintenu à la température de brasage pendant une courte période, souvent environ 10 minutes, permettant au métal d'apport de fondre et de s'écouler complètement dans tout le joint.

- Refroidissement : Un refroidissement lent et contrôlé est essentiel pour réduire les contraintes résiduelles et prévenir la fissuration, préservant ainsi l'intégrité de l'assemblage final.

Concevoir pour le succès : Considérations sur le joint et les matériaux

Un processus parfait ne peut pas réparer une pièce mal conçue. La conception physique du joint est tout aussi critique que l'environnement du four.

Le rôle critique de l'espace de joint (Joint Clearance)

Le brasage sous vide repose sur l'action capillaire pour aspirer le métal d'apport fondu dans l'espace entre les pièces. L'espace, ou l'espace de joint, doit être contrôlé avec précision.

Un espace typique se situe entre 0,025 mm et 0,125 mm. Si l'espace est trop petit, le métal d'apport ne peut pas s'écouler ; s'il est trop grand, l'action capillaire échouera et le joint sera faible ou incomplet.

Sélection des bons matériaux

Une sélection minutieuse des métaux de base et de l'alliage d'apport de brasage est essentielle. Les matériaux doivent être compatibles entre eux et avec le cycle thermique prévu.

Ce processus excelle dans l'assemblage de matériaux dissimilaires, comme les métaux et les céramiques, ce qui constitue un avantage clé par rapport aux autres méthodes d'assemblage. Le point de fusion du métal d'apport doit être inférieur à celui des matériaux de base.

Comprendre les compromis

Bien que puissant, le brasage sous vide présente des limites pratiques et nécessite une compréhension de ses compromis inhérents.

Le risque de déformation

Bien que le refroidissement contrôlé minimise considérablement le stress, les températures élevées impliquées signifient que le risque de déformation n'est jamais nul. Les géométries complexes ou les assemblages présentant des épaisseurs de matériaux très différentes nécessitent une planification minutieuse et des outils de chargement appropriés pour soutenir les pièces.

Temps de cycle et coût

Le brasage sous vide n'est pas un processus instantané. La nécessité de créer un vide et d'exécuter des cycles de chauffage et de refroidissement lents entraîne des temps de traitement plus longs par rapport à d'autres méthodes.

Bien qu'il puisse être rentable en éliminant le nettoyage post-brasage et en permettant des cycles combinés de traitement thermique, l'investissement initial dans l'équipement et le temps de cycle sont des considérations importantes.

Le contrôle du processus est absolu

Il y a peu de place à l'erreur. Une défaillance de la propreté, un joint mal conçu ou un profil thermique incorrect entraînent souvent la mise au rebut de la pièce entière. Le processus exige un contrôle rigoureux ainsi qu'une inspection et des essais post-brasage pour garantir la qualité.

Application à votre projet

Votre attention doit être guidée par l'objectif principal de votre application spécifique.

- Si votre objectif principal est des joints structurels de haute intégrité : Privilégiez un espace de joint précis et un contrôle méticuleux du cycle de refroidissement thermique pour minimiser les contraintes résiduelles.

- Si votre objectif principal est des assemblages multi-matériaux complexes : Concentrez-vous sur la compatibilité entre les matériaux de base et l'alliage d'apport pour assurer une liaison métallurgique solide.

- Si votre objectif principal est la production à grand volume : Tirez parti de la capacité de combiner le brasage avec le traitement thermique et le vieillissement dans un seul cycle de four pour maximiser l'efficacité.

En fin de compte, le succès du brasage sous vide est atteint en le considérant comme un système intégré où chaque étape, de la conception à l'inspection finale, est d'une importance capitale.

Tableau récapitulatif :

| Facteur | Détails clés |

|---|---|

| Propreté | Essentielle pour le mouillage du métal d'apport ; nécessite l'élimination des huiles, graisses et oxydes ; assemblage en salle blanche pour prévenir les contaminants. |

| Conception du joint | Espace contrôlé (0,025-0,125 mm) pour l'action capillaire ; matériaux compatibles pour l'assemblage de pièces dissimilaires. |

| Cycle thermique | Chauffage précis (800-1150°C), maintien en température (~10 min) et refroidissement lent pour minimiser le stress et assurer une liaison correcte. |

| Environnement sous vide | Élimine l'oxygène pour prévenir les oxydes ; peut utiliser des gaz inertes comme l'argon pour la protection. |

Réalisez un brasage sous vide sans défaut avec l'expertise de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des solutions de fours haute température avancées telles que les fours à Muffle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour des joints structurels de haute intégrité, des assemblages multi-matériaux complexes ou une production à grand volume. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre processus de brasage et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement