En science des matériaux et en fabrication, le recuit sous vide est un procédé de traitement thermique spécialisé où un matériau est chauffé à une température spécifique, puis refroidi de manière contrôlée, le tout dans un environnement de vide poussé. Ce procédé est utilisé pour soulager les contraintes internes, augmenter la ductilité et la ténacité, et améliorer d'autres propriétés sans provoquer d'oxydation ou de contamination de surface. Le résultat est une pièce avec des caractéristiques matérielles supérieures et un fini de surface immaculé.

Le problème fondamental du recuit traditionnel est que le chauffage du métal en présence d'air provoque la formation d'une couche d'oxyde destructrice, ou "calamine", à sa surface. Le recuit sous vide résout fondamentalement ce problème en éliminant l'atmosphère, permettant aux propriétés du matériau d'être améliorées sans compromettre l'intégrité de sa surface.

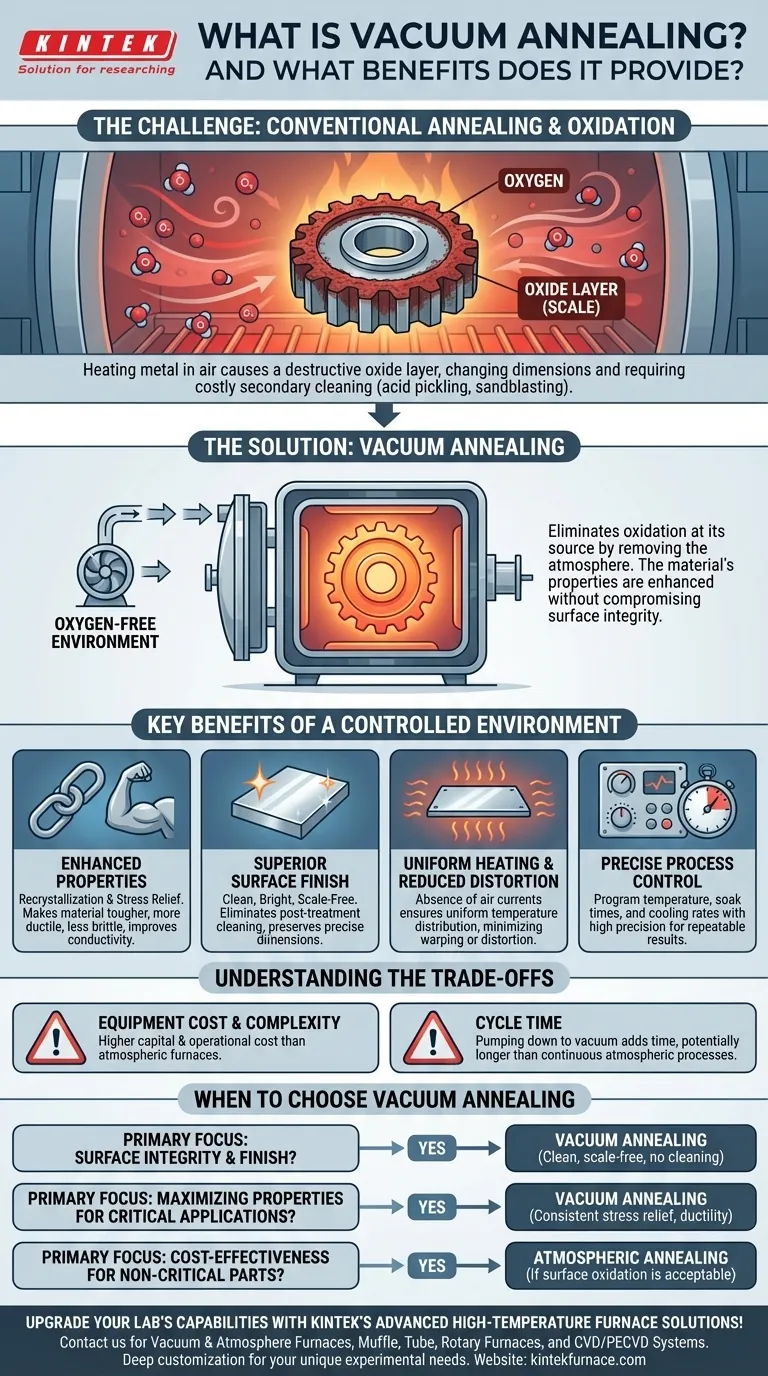

Comment le recuit sous vide résout le problème de l'oxydation

Le recuit est essentiel pour adoucir les métaux et les rendre moins fragiles, souvent après qu'ils aient été durcis par des processus de travail comme l'estampage ou l'emboutissage. L'environnement dans lequel cela se produit est la différence critique.

Le défi du recuit conventionnel

Lorsqu'une pièce métallique est chauffée dans un four conventionnel, elle est exposée à l'oxygène de l'air ambiant. Cet oxygène réagit avec la surface métallique chaude, formant une couche d'oxyde.

Cette oxydation est souvent indésirable, car elle modifie les dimensions de la surface de la pièce, peut interférer avec les processus ultérieurs comme le placage ou le soudage, et nécessite généralement des opérations de nettoyage secondaires coûteuses et chronophages comme le décapage à l'acide ou le sablage.

La solution du vide

Le recuit sous vide élimine ce problème à sa source. En plaçant la pièce dans une chambre de four scellée et en pompant l'air pour créer un vide, il ne reste pratiquement plus d'oxygène pour réagir avec le matériau.

Le matériau peut alors être chauffé et refroidi pour atteindre les changements métallurgiques souhaités — comme la relaxation des contraintes et la recristallisation — tandis que sa surface reste propre, brillante et inchangée.

Les principaux avantages d'un environnement contrôlé

L'élimination de l'atmosphère offre plusieurs avantages clés qui font du recuit sous vide la méthode préférée pour les applications de haute performance et de précision.

Propriétés des matériaux améliorées

L'objectif principal du recuit est d'améliorer les propriétés physiques d'un matériau. Le recuit sous vide y parvient avec une consistance exceptionnelle en permettant la recristallisation et la réduction des contraintes internes. Cela rend le matériau plus résistant, plus ductile (moins cassant), et peut même améliorer la conductivité électrique.

Fini de surface supérieur

Parce qu'il prévient l'oxydation, le recuit sous vide produit des pièces avec une surface propre, brillante et sans calamine. Cela élimine le besoin de nettoyage après traitement, ce qui permet d'économiser du temps et de l'argent tout en préservant les dimensions précises du composant.

Chauffage uniforme et distorsion réduite

Les fours sous vide offrent un chauffage extrêmement uniforme. L'absence de courants d'air garantit que l'ensemble de la pièce, quelle que soit sa géométrie, atteint la température cible au même rythme. Ce chauffage uniforme et ce refroidissement contrôlé minimisent le risque de déformation ou de distorsion, ce qui est critique pour les composants de précision.

Contrôle précis du processus

Les fours sous vide modernes offrent un contrôle inégalé sur l'ensemble du cycle de traitement thermique. La température, les temps de maintien et les vitesses de refroidissement peuvent être programmés et exécutés avec une grande précision, garantissant que le processus est reproductible et que les propriétés finales du matériau répondent aux spécifications exactes.

Comprendre les compromis

Bien que puissant, le recuit sous vide n'est pas la solution pour tous les scénarios. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût et complexité de l'équipement

Les fours sous vide et leurs systèmes de pompage associés sont significativement plus chers et plus complexes à utiliser et à entretenir que les fours atmosphériques conventionnels. Ce coût d'investissement et d'exploitation plus élevé est une considération primordiale.

Temps de cycle

Le processus de pompage de la chambre du four jusqu'au niveau de vide requis ajoute du temps au cycle de traitement global. Pour les pièces à grand volume et à faible marge, ce temps de cycle plus long peut être un inconvénient par rapport aux processus atmosphériques plus rapides et continus.

Quand cela pourrait être excessif

Pour les matériaux ou applications où la finition de surface n'est pas une préoccupation critique et où une petite quantité de calamine est acceptable, un recuit atmosphérique plus simple et plus économique peut être parfaitement adéquat.

Quand choisir le recuit sous vide

Votre choix de traitement thermique doit être dicté par les exigences spécifiques de votre composant et de votre matériau.

- Si votre objectif principal est l'intégrité et la finition de la surface : Le recuit sous vide est le choix supérieur pour produire une pièce propre, brillante et sans calamine qui ne nécessite aucun nettoyage secondaire.

- Si votre objectif principal est de maximiser les propriétés des matériaux pour des applications critiques : Le contrôle précis et le chauffage uniforme d'un four sous vide garantissent la relaxation des contraintes et la ductilité les plus constantes, en particulier pour les alliages haute performance, les roulements ou les dispositaux médicaux.

- Si votre objectif principal est le rapport coût-efficacité pour les pièces non critiques : Un recuit atmosphérique conventionnel peut être suffisant si une certaine oxydation de surface est acceptable et n'interfère pas avec la fonction de la pièce.

En comprenant ces principes, vous pouvez spécifier en toute confiance le bon traitement thermique pour atteindre vos objectifs de performance et de qualité des matériaux.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation | Élimine la formation de calamine en surface en supprimant l'oxygène, évitant la contamination et le nettoyage secondaire. |

| Améliore les propriétés des matériaux | Améliore la ductilité, la ténacité et réduit les contraintes internes grâce à une recristallisation contrôlée. |

| Fini de surface supérieur | Produit des surfaces propres et brillantes sans oxydation, préservant la précision dimensionnelle. |

| Chauffage uniforme | Minimise le gauchissement et la distorsion grâce à une distribution uniforme de la température dans un environnement sous vide. |

| Contrôle précis du processus | Permet la programmation exacte de la température et des vitesses de refroidissement pour des résultats reproductibles et de haute qualité. |

Améliorez les capacités de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des Fours sous vide et sous atmosphère, des Fours à moufle, à tube, rotatifs et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos processus de recuit sous vide et bien plus encore !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue