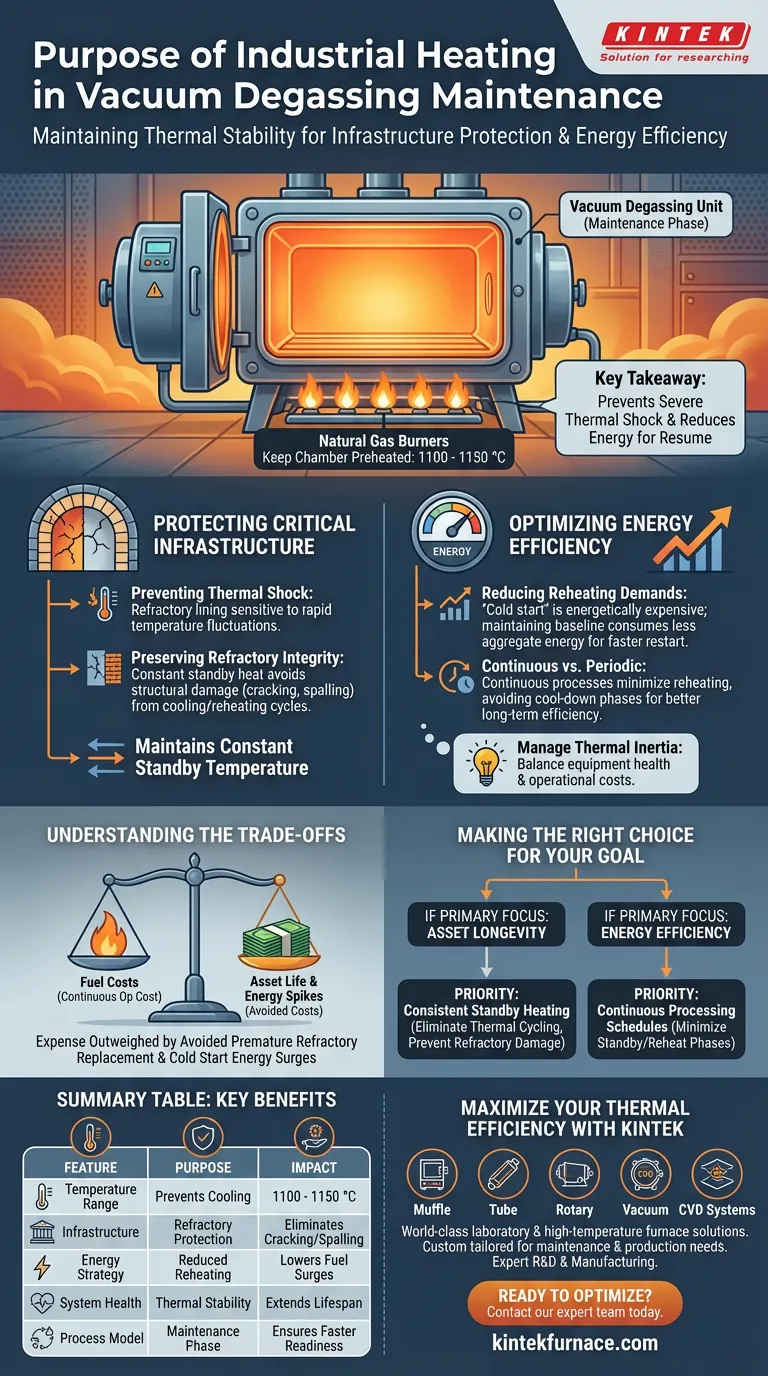

Les systèmes de chauffage industriel sont essentiels pour maintenir la stabilité thermique pendant les phases non productives des opérations de dégazage sous vide. Plus précisément, des brûleurs à gaz naturel sont utilisés pendant les temps d'arrêt pour maintenir la chambre à vide préchauffée à des températures comprises entre 1100 et 1150 °C.

En maintenant des températures élevées pendant la veille, les opérateurs évitent les chocs thermiques sévères sur la garniture réfractaire et réduisent considérablement l'énergie nécessaire pour reprendre la production.

Protection des infrastructures critiques

Prévention des chocs thermiques

La garniture réfractaire d'une unité de dégazage sous vide est conçue pour résister à des températures extrêmes, mais elle est très sensible aux fluctuations rapides de température.

Si l'unité était autorisée à refroidir complètement pendant la maintenance, le processus de réchauffage ultérieur créerait des contraintes importantes.

Préservation de l'intégrité des réfractaires

Le maintien d'une température de veille constante évite ce choc thermique.

En maintenant la chambre entre 1100 et 1150 °C, vous évitez les dommages structurels – tels que les fissures ou l'écaillage – qui résultent souvent de cycles agressifs de refroidissement et de réchauffage.

Optimisation de l'efficacité énergétique

Réduction des besoins de réchauffage

Il peut sembler contre-intuitif de consommer du carburant pendant une phase non productive, mais un "démarrage à froid" est coûteux en énergie.

Le réchauffage d'un énorme récipient industriel de la température ambiante aux niveaux de fonctionnement nécessite une énorme montée en puissance.

Le maintien d'une température de base stable garantit que la transition vers la production formelle est plus rapide et consomme moins d'énergie globale.

Traitement continu vs. périodique

Ce principe thermique explique pourquoi les processus de dégazage continus sont généralement préférés aux processus périodiques.

Les opérations continues minimisent la fréquence des cycles de réchauffage.

En évitant complètement la phase de refroidissement, les processus continus constituent un modèle plus économe en énergie pour la production à long terme.

Comprendre les compromis

Équilibrer les coûts de carburant et la durée de vie des actifs

Bien que le préchauffage soit techniquement supérieur, il entraîne un coût opérationnel continu.

Les opérateurs doivent tenir compte de la consommation de gaz naturel ou d'autres combustibles pendant les temps d'arrêt, même lorsqu'aucun produit n'est amélioré.

Cependant, cette dépense est presque toujours compensée par les coûts évités de remplacement prématuré des réfractaires et les pics d'énergie associés aux démarrages à froid.

Faire le bon choix pour votre objectif

Pour maximiser la durée de vie et l'efficacité de votre unité de dégazage sous vide, alignez votre stratégie de chauffage sur vos priorités opérationnelles.

- Si votre objectif principal est la longévité des actifs : Privilégiez un chauffage de veille constant pour éliminer le stress des cycles thermiques et prévenir les dommages aux revêtements réfractaires coûteux.

- Si votre objectif principal est l'efficacité énergétique : Optez pour des calendriers de traitement continus afin de minimiser le nombre total de phases de veille ou de réchauffage nécessaires.

La gestion de l'inertie thermique est la clé pour équilibrer la santé de l'équipement et les coûts opérationnels.

Tableau récapitulatif :

| Fonctionnalité | Objectif du chauffage en veille | Impact sur les opérations |

|---|---|---|

| Plage de température | 1100 - 1150 °C | Empêche le refroidissement des réfractaires |

| Infrastructure | Protection des réfractaires | Élimine les fissures et l'écaillage |

| Stratégie énergétique | Réduction du réchauffage | Diminue les pics de carburant lors du redémarrage |

| Santé du système | Stabilité thermique | Prolonge la durée de vie des unités de dégazage |

| Modèle de processus | Phase de maintenance | Assure une préparation plus rapide de la production |

Maximisez votre efficacité thermique avec KINTEK

Protégez votre infrastructure industrielle des effets coûteux des chocs thermiques. KINTEK fournit des solutions de laboratoire et de fours à haute température de classe mondiale conçues pour maintenir la précision et la durabilité. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables de moufle, tube, rotatifs, sous vide et CVD adaptés à vos besoins spécifiques de maintenance et de production.

Prêt à optimiser votre stratégie de chauffage et à protéger vos actifs réfractaires ? Contactez notre équipe d'experts dès aujourd'hui pour découvrir comment nos systèmes haute performance peuvent rationaliser vos opérations.

Guide Visuel

Références

- Viacheslav A. Murashov, Dmitry D. Lvov. Steel degassing in continuous steel melting units. DOI: 10.18799/24131830/2024/1/4154

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel est l'impact environnemental de l'utilisation d'un four sous vide ? Équilibrer les émissions, l'énergie et l'efficacité

- Comment la température est-elle contrôlée dans un four sous vide ? Obtenez un traitement thermique précis pour vos matériaux

- Quels sont les inconvénients d'utiliser un four sous vide ? Coûts élevés, limites des matériaux, et plus encore

- Quels sont les principaux types de chambres de fours sous vide et leurs plages de température ? Trouvez la solution idéale pour votre laboratoire

- Quel est le principe de fonctionnement d'un four sous vide ? Obtenir un traitement thermique de haute pureté pour les matériaux sensibles

- Quelles sont les principales applications du graphite dans les fours à vide ? Débloquez la précision et l'efficacité à haute température

- Quels sont les avantages de l'utilisation des relais statiques (SSR) par rapport aux contacteurs pour le contrôle du chauffage ? Obtenez une précision supérieure dans la distillation sous vide

- Quelles sont les limites des fours sous vide poussé ? Comprendre les défis liés aux coûts, au temps et aux matériaux