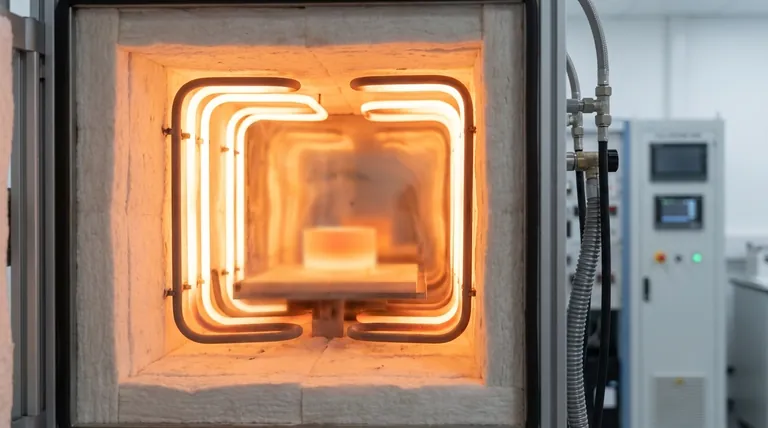

À la base, le disiliciure de molybdène (MoSi₂) est un matériau céramique spécialisé utilisé presque exclusivement pour les éléments chauffants électriques de haute performance. Son application principale est dans les fours industriels et de laboratoire qui doivent fonctionner de manière fiable à des températures extrêmes où les éléments métalliques conventionnels échoueraient.

Le défi central du chauffage à haute température est de trouver un matériau capable de générer une chaleur intense sans se détruire par oxydation. Le MoSi₂ résout ce problème en résistant non seulement à la chaleur jusqu'à 1700°C, mais aussi en formant sa propre couche vitreuse auto-réparatrice qui le protège des dommages atmosphériques.

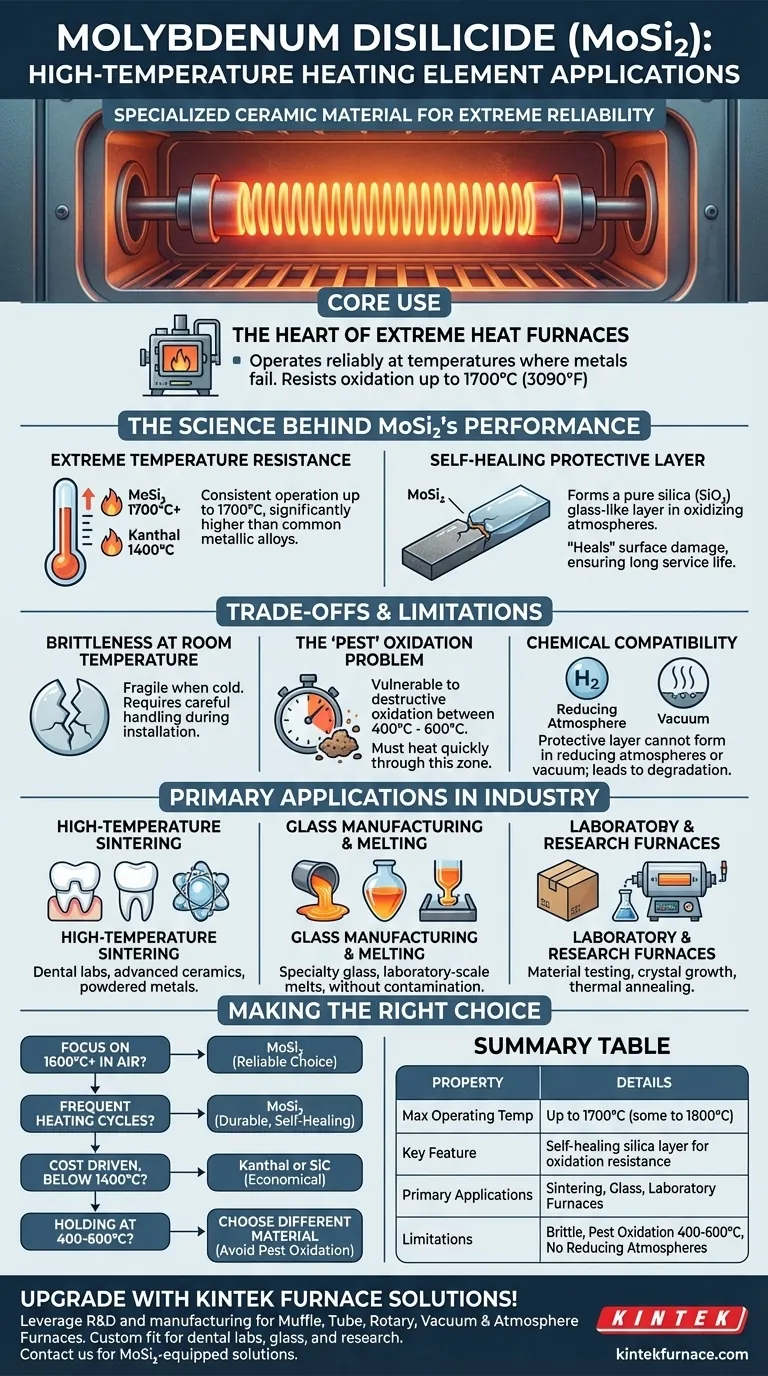

La science derrière les performances du MoSi₂

Pour comprendre pourquoi le MoSi₂ est choisi pour des rôles aussi exigeants, nous devons examiner ses propriétés chimiques et physiques uniques sous l'effet de la chaleur.

Résistance aux températures extrêmes

Les éléments chauffants en MoSi₂ peuvent fonctionner de manière constante à des températures allant jusqu'à 1700°C (3090°F), certaines variantes atteignant 1800°C. C'est significativement plus élevé que la plupart des alliages de chauffage métalliques courants comme le Kanthal (FeCrAl), qui culminent généralement autour de 1400°C.

La couche protectrice auto-réparatrice

C'est la propriété la plus critique du disiliciure de molybdène. Lorsqu'il est chauffé dans une atmosphère contenant de l'oxygène, le silicium contenu dans le MoSi₂ réagit avec l'oxygène pour former une couche mince, non conductrice et très stable de silice (SiO₂) pure, qui est essentiellement du verre.

Cette couche de silice agit comme une barrière protectrice, empêchant le matériau sous-jacent de s'oxyder davantage. Si une fissure ou un écaillage se développe à la surface de l'élément pendant le fonctionnement, le MoSi₂ nouvellement exposé forme immédiatement une nouvelle couche de silice, "réparant" efficacement les dommages et assurant une longue durée de vie.

Stabilité dans les atmosphères oxydantes

Grâce à cette couche de silice auto-réparatrice, les éléments en MoSi₂ sont conçus spécifiquement pour être utilisés dans l'air ou d'autres environnements oxydants. Contrairement aux matériaux qui se corrodent ou se dégradent en présence d'oxygène à haute température, le MoSi₂ prospère, maintenant constamment son revêtement protecteur.

Comprendre les compromis et les limites

Aucun matériau n'est parfait. Reconnaître les limites spécifiques du MoSi₂ est crucial pour son application réussie et pour prévenir une défaillance prématurée.

Fragilité à température ambiante

Comme de nombreuses céramiques avancées, le MoSi₂ est très cassant et fragile à basse température. Il est susceptible d'être endommagé par un choc mécanique ou un impact pendant l'expédition, l'installation et le démarrage initial du four. Des précautions doivent être prises lors de la manipulation des éléments.

Le problème de l'oxydation "pest"

Le MoSi₂ présente une vulnérabilité significative à des températures intermédiaires, généralement entre 400°C et 600°C. Dans cette plage, il peut subir une forme destructive d'oxydation accélérée, connue sous le nom d'"oxydation pest", qui peut provoquer la désintégration du matériau en poudre.

Pour cette raison, les éléments en MoSi₂ doivent être chauffés rapidement à travers cette plage de températures. Ils ne conviennent pas aux applications qui nécessitent de rester longtemps dans cette zone de 400-600°C.

Compatibilité chimique

La couche protectrice de silice peut réagir avec certaines atmosphères ou certains matériaux. Les éléments en MoSi₂ ne sont pas recommandés pour une utilisation dans des atmosphères réductrices (comme l'hydrogène) ou sous vide, car la couche protectrice ne peut pas se former et le matériau peut se dégrader.

Principales applications dans l'industrie

Compte tenu de son profil unique de propriétés et de limitations, le MoSi₂ a trouvé sa niche dans plusieurs industries clés à haute température.

Fours de frittage à haute température

Ces éléments sont essentiels dans les laboratoires dentaires pour le frittage des couronnes et ponts en zircone, un processus qui nécessite une chaleur propre et précise jusqu'à 1600°C. Ils sont également utilisés pour le frittage d'autres céramiques avancées et de métaux en poudre.

Fabrication et fusion du verre

Les très hautes températures requises pour la fusion et le traitement du verre spécialisé font du MoSi₂ un choix idéal. Les éléments peuvent être utilisés dans les alimenteurs de verre, les avant-corps et les fours de fusion à l'échelle du laboratoire sans contaminer le verre.

Fours de laboratoire et de recherche

Les laboratoires de recherche et développement s'appuient sur des fours à moufle et à tube pour les essais de matériaux, la croissance cristalline et le recuit thermique. Les éléments en MoSi₂ fournissent l'environnement propre, stable et à haute température requis pour ce travail.

Faire le bon choix pour votre application

La sélection de l'élément chauffant correct nécessite de faire correspondre les propriétés du matériau à vos besoins opérationnels spécifiques.

- Si votre objectif principal est de fonctionner au-dessus de 1600°C dans une atmosphère d'air : Le MoSi₂ est souvent le choix définitif et le plus fiable disponible.

- Si votre application implique des cycles de chauffage et de refroidissement fréquents : La nature auto-réparatrice de la couche de silice rend le MoSi₂ exceptionnellement durable et durable.

- Si le coût est le principal facteur et que votre processus reste en dessous de 1400°C : Des alternatives économiques comme le Kanthal (FeCrAl) ou le carbure de silicium (SiC) peuvent être plus appropriées.

- Si votre processus nécessite de maintenir des températures entre 400°C et 600°C : Le MoSi₂ est inadapté en raison du risque d'oxydation pest, et un matériau différent doit être choisi.

Comprendre à la fois les forces remarquables et les faiblesses critiques du disiliciure de molybdène vous permet de sélectionner le bon matériau pour votre défi de haute température.

Tableau récapitulatif :

| Propriété | Détails |

|---|---|

| Température de fonctionnement max. | Jusqu'à 1700°C (certaines variantes jusqu'à 1800°C) |

| Caractéristique clé | Couche de silice auto-réparatrice pour la résistance à l'oxydation |

| Applications principales | Frittage à haute température, fabrication du verre, fours de laboratoire |

| Limitations | Cassant à température ambiante, oxydation pest entre 400 et 600°C, non adapté aux atmosphères réductrices |

Améliorez vos processus à haute température avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD adaptés aux industries telles que les laboratoires dentaires, la fabrication du verre et les installations de recherche. Nos capacités de personnalisation approfondies garantissent une adaptation précise à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours équipés de MoSi₂ peuvent améliorer la fiabilité et l'efficacité de vos opérations !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale