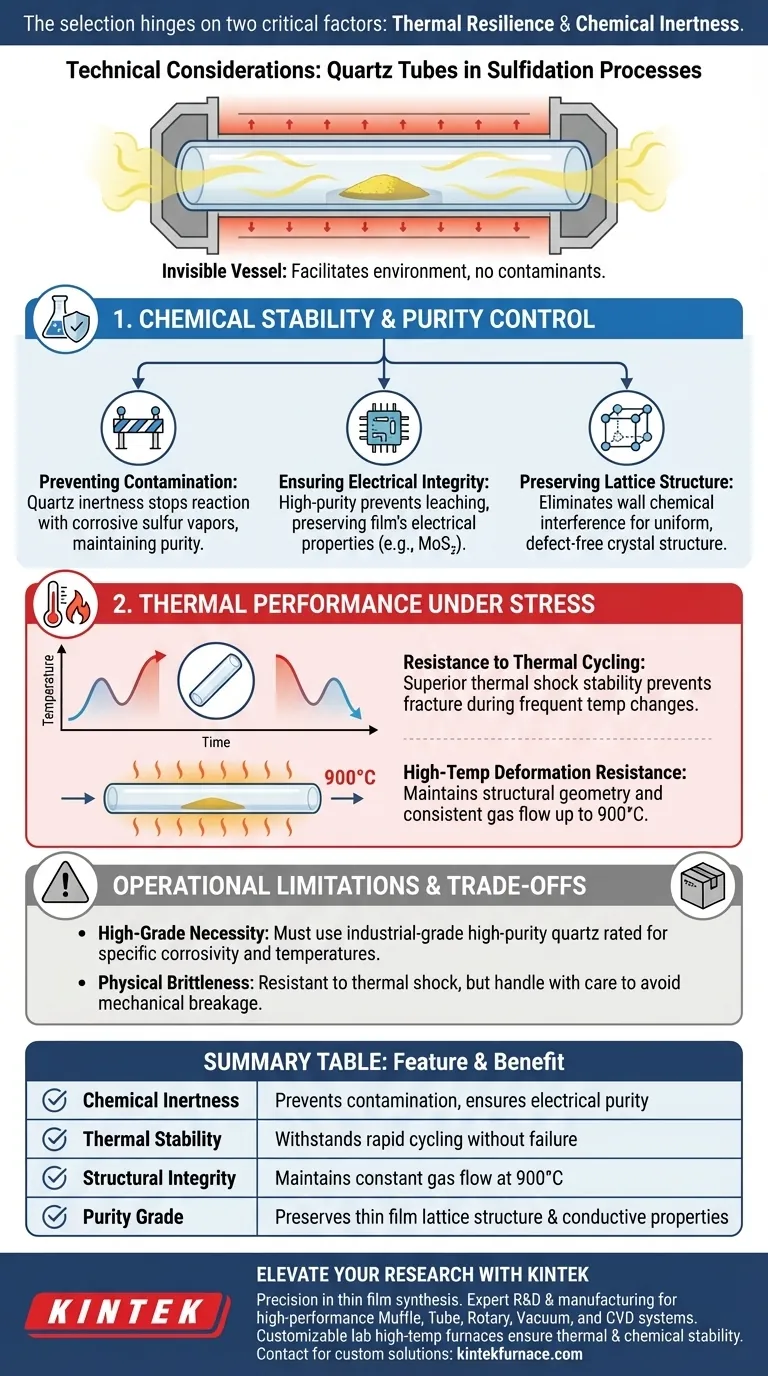

La sélection des tubes en quartz pour la sulfuration repose sur deux facteurs critiques : la résilience thermique et l'inertie chimique. Lors de la conception d'une chambre de réaction, vous devez privilégier des matériaux capables de supporter des changements de température rapides sans déformation, tout en restant neutres aux vapeurs de soufre agressives.

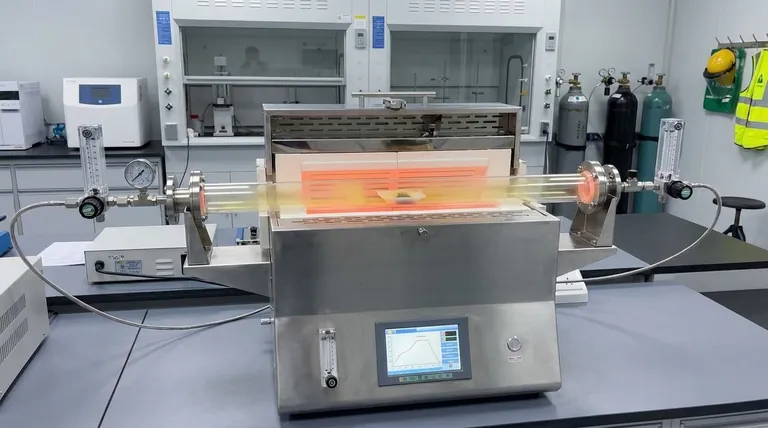

Idéalement, une chambre de réaction agit comme un récipient invisible ; le quartz est choisi car il facilite l'environnement thermique et chimique nécessaire sans introduire de contaminants qui compromettraient la pureté électrique ou la structure du réseau du film mince final.

Stabilité chimique et contrôle de la pureté

Prévention de la contamination

Le risque le plus important dans les processus de sulfuration est l'introduction d'impuretés étrangères dans le matériau synthétisé.

Le quartz offre une inertie chimique exceptionnelle, ce qui signifie qu'il ne réagit pas avec les vapeurs de soufre corrosives générées pendant le processus. Cette neutralité est essentielle pour maintenir la pureté de l'environnement de réaction.

Garantir l'intégrité électrique

Pour des applications telles que la production de films minces de disulfure de molybdène ($MoS_2$), même des traces d'impuretés peuvent dégrader les performances.

Le quartz de haute pureté empêche la lixiviation de contaminants qui modifieraient autrement la pureté électrique du film. Cela garantit que le produit final conserve ses propriétés conductrices ou semi-conductrices prévues.

Préserver la structure du réseau

Au-delà de la composition chimique, la qualité structurelle du film mince est primordiale.

En éliminant les interférences chimiques des parois de la chambre, le quartz aide à maintenir l'intégrité du réseau de la structure cristalline en développement. Il en résulte un matériau plus uniforme et sans défaut.

Performance thermique sous contrainte

Résistance au cyclage thermique

Les processus de sulfuration nécessitent souvent d'augmenter et de diminuer la température de manière répétée.

Les tubes en quartz possèdent une stabilité supérieure aux chocs thermiques, ce qui leur permet de supporter ces fluctuations de température fréquentes sans se fissurer. Cette durabilité empêche la défaillance catastrophique de la chambre de réaction pendant le fonctionnement.

Résistance à la déformation à haute température

Le matériau doit conserver sa forme sous une chaleur extrême pour assurer un flux de gaz et une pression constants.

Le quartz offre une excellente résistance à la déformation à haute température, conservant sa géométrie structurelle même dans des environnements expérimentaux atteignant 900°C. Cette rigidité garantit que les paramètres physiques de la zone de réaction restent constants.

Limitations opérationnelles et compromis

La nécessité d'un matériau de haute qualité

Tous les quartz ne se valent pas ; les avantages mentionnés ici dépendent de l'utilisation de quartz de haute pureté de qualité industrielle.

L'utilisation de quartz de qualité inférieure peut introduire les impuretés mêmes que vous essayez d'éviter ou échouer sous contrainte thermique. Vous devez vérifier que la qualité spécifique sélectionnée est adaptée à la corrosivité de la vapeur de soufre et à la plage de température spécifique de votre expérience.

Fragilité physique

Bien que le quartz résiste aux chocs thermiques, il reste physiquement fragile.

Il faut prendre soin lors du chargement et du déchargement des échantillons pour éviter la rupture mécanique. La "résistance" du quartz se réfère à ses propriétés thermiques et chimiques, et non à sa résistance aux chocs.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de sulfuration, alignez la sélection de vos matériaux sur vos résultats techniques spécifiques :

- Si votre objectif principal est la qualité de qualité électronique : Privilégiez le quartz de haute pureté pour éviter la contamination au niveau atomique et garantir la pureté électrique requise pour les films de disulfure de molybdène haute performance.

- Si votre objectif principal est la durabilité du processus : Sélectionnez du quartz de qualité industrielle adapté aux températures allant jusqu'à 900°C pour garantir que la chambre résiste aux cycles thermiques fréquents sans déformation ni rupture.

En traitant la chambre de réaction comme un composant critique de la chimie de synthèse plutôt que comme un simple conteneur, vous assurez des résultats reproductibles et de haute qualité.

Tableau récapitulatif :

| Caractéristique | Exigence technique | Avantage pour le processus de sulfuration |

|---|---|---|

| Inertie chimique | Résistance à la vapeur de soufre | Prévient la contamination et assure la pureté électrique |

| Stabilité thermique | Haute résistance aux chocs | Résiste aux cycles rapides sans fissuration ni défaillance |

| Intégrité structurelle | Faible déformation à 900°C | Maintient un flux de gaz et une géométrie de zone de réaction constants |

| Qualité de pureté | Quartz de qualité industrielle | Préserve la structure du réseau du film mince et les propriétés conductrices |

Élevez votre recherche sur la sulfuration avec KINTEK

La précision dans la synthèse de films minces commence par le bon environnement. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de mufflage, tubulaires, rotatifs, sous vide et CVD haute performance conçus pour répondre aux exigences rigoureuses du dépôt chimique en phase vapeur et de la sulfuration. Que vous produisiez des films de MoS₂ ou des semi-conducteurs spécialisés, nos fours de laboratoire haute température personnalisables garantissent la stabilité thermique et chimique requise par votre projet.

Prêt à optimiser les performances de votre chambre de réaction ?

Contactez KINTEK dès aujourd'hui pour une solution personnalisée et laissez nos experts vous aider à obtenir une intégrité matérielle supérieure.

Guide Visuel

Références

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages des fours tubulaires ? Atteindre la précision, le contrôle et la polyvalence dans le traitement thermique

- Comment l'activation par pyrolyse secondaire dans un four tubulaire à 800 °C contribue-t-elle à la structure poreuse de l'APC ?

- Comment la conception d'une chambre de réaction cylindrique chauffée électriquement influence-t-elle la nitruration de l'acier AISI 1085 ?

- Pourquoi est-il nécessaire d'introduire de l'azote de haute pureté lors de la calcination dans un four tubulaire ? Assurer La-EPS-C-450 haute performance

- Quelle est la température d'un four tubulaire ? Choisir la bonne solution haute température pour votre laboratoire

- Pourquoi les tubes de quartz scellés et le contrôle des gaz sont-ils essentiels à la croissance des nanofils de TiO2 ? Maîtriser la précision dans la synthèse en phase vapeur

- Quelles conditions physiques sont fournies par un four tubulaire de laboratoire pour la formation de couches minces cristallines de Sb-Ge-Se ?

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés